- 会員限定

- 2013/02/25 掲載

なぜ電子・電機分野ではボロ負けの日本が、重機・建機分野で健闘できるのか

1962年東京生まれ。東京電機大学工学部卒業。産業用ロボットメーカーの研究所にて、サーボモーターやセンサーなどの研究開発に4年ほど携わる。その後、アスキー入社。週刊アスキー編集部、副編集長などを経て、2002年にフリーランスライターとして独立。おもにロボット、ネットワーク、エンタープライズ分野を中心として、Webや雑誌で記事を執筆。主な著書に『キカイはどこまで人の代わりができるか?』など。

生産・サプライチェーンの業務改革は、全社的なレベルで推進

ここ数年、国内製造業の生産指数が落ち込み、日本のモノづくりが危ぶまれている。いくらグローバル化が叫ばれても、ホームグラウンドでの生産が伸び悩む中では、企業経営を腰を据えて考えることは難しいかもしれない。対ドルで歴史的な円高が進行しているようにみえるが、実質実効為替レートは横ばいであり、そのような状況でも国内生産は落ち込んでいる。さらに、対ドルでウォン安が進んでおり、スマートフォンやテレビなどの電子・電機分野での世界市場は、サムスンやLGなどの韓国メーカー勢の独壇場になっている。しかし、重機・建機分野では、コマツ、日立建機などの日本企業も健闘しているようだ。

糸田 哲氏

かつてHDDは業務用メインフレームに付随するような高価な装置だった。それが急速なコモディティ化が進んだこともあり、KFS(事業で成功するための要件)は、ハイスペック商品の早期投入から、低価格化でも利益が得られる規模経済の追求へとシフトした。業界内では価格競争での生き残りをかけ、ビジネスモデルを変えて、サプライチェーンやバリューチェーンを切り替える動きも起きた。

「たとえばシェア40%を誇るSeagate Technologyのような海外メーカーは、KFSの変化を見極めながら、このような施策を柔軟に進めてきた。しかし日系メーカーはその対応を誤り、巨額の赤字を計上してしまった。時代の変化に機敏に対応できるかどうか。それが大きな岐路になった」(糸田氏)。

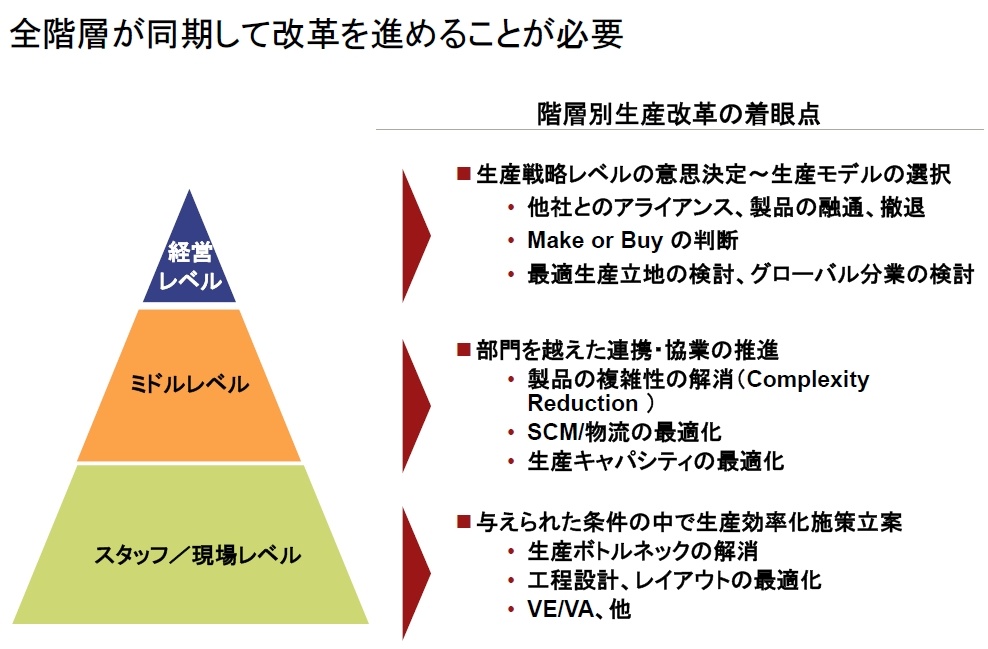

とはいえビジネスモデルを再構築し、業務改革を進めることは容易ではない。具体的にどのように進めていけばよいのか? 糸田氏は「スタッフや現場レベルから、ミドルレベル、経営レベルまで、全階層が同期して改革を進めることが必要」と説く(図1)。生産効率を向上するのは主に現場の仕事だが、それだけでは改革はうまく進まない。ミドルレベルでは、SCM/物流や生産キャパシティの最適化など、部門を越えた連携や協業を推進することが重要だ。コストが下げられない要因は、多種多様な製品をつくらなければならない点だ。製品の複雑性を解消し、収益性を上げるのもミドルレベルでの仕事になる。

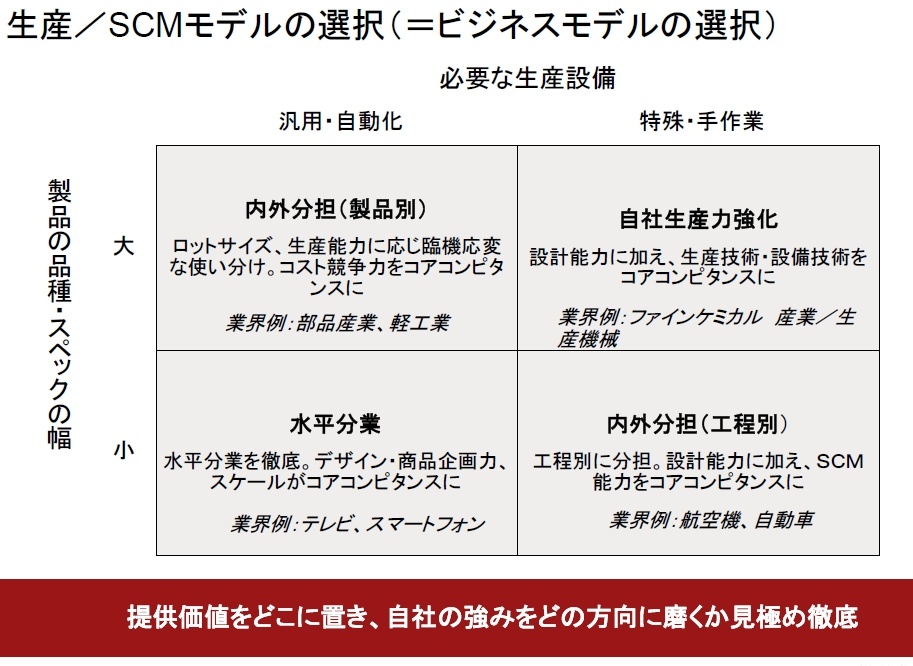

さらに経営層の戦略の意思決定は、生産/SCMモデルを選択する上で大きなポイントになるところだ。「自社がどのような提供価値を発揮すべきか、その強みをどの方向に磨いていくべきか。見極めを徹底していかなければならない」と糸田氏は強調する。(図2)のように、必要な生産設備が汎用・自動化されたもの、あるいは特殊・手作業のものという視点から、また製品の品種・スペック幅の大小という視点によって、「内外分担」(製品別/工程別)、「自社生産」、あるいは「水平分業」というように、生産/SCMモデルの選択肢も変わってくるのだ。

いずれにしても、コスト削減や価値を高めるためには生産/SCMモデルの変革が必要だ。その際には、営業・開発・調達・生産というプロセス間での連携と最適化が求められる。ユーザーの仕様調整ができれば、事前に適正な受注見込みによる生産計画が立てられ、サプライヤーとの調達もうまくいく。タイムリーな部品供給により、リードタイムを上げながら生産性を高められるという循環だ。

糸田氏は、プロセス連携で営業と設計・開発が一体となってコスト削減を実現した特殊車両メーカーの事例を挙げた。「専門用途に特化した特殊車両とはいえ、その中には類似の部品や製品も数多くある。そこで類似リピートを定義し、設計工程やコストの低減につながるようなものについては、営業の受注活動の段階でユーザーを誘導するように努めてもらった。生産側と営業側において、たすき掛けのプロジェクト体制をとって連携を密にしたことが成功のポイントになった」と語る。

糸田氏はこのほかに、SMC/物流関係での改革にも触れた。これまでBPOとして物流業務を外部に委託したり、部門ごと専門業者に売却したりする動きもあった。また最近ではグローバル物流の視点から、物流ネットワークの最適化が求められるようになってきた。たとえば米国に販売拠点を持つ消費財メーカーでは、米国のデリバリーセンターに物品が集約する従来の物流ネットワークでは、米国での在庫が過多になっていた。そこでロジスティックを見直し、中国にハブをつくって大半の在庫を保持することでサプライチェーンを簡素化。大幅なコスト削減に成功したという。

現場の改善・改革を進めていく上で、いま糸田氏が最も重視しているのが「ゲインシェアリング契約を結ぶことだ」という。「これはサプライヤーに対してコスト構造を共有し、どのようなオペレーションを実施しているのか、さらにどこまで効率化を行なえるのか、それらを契約に盛り込んでしまうというもの。コスト削減が実現できたら、その成果の取り分をシェアする」(糸田氏)。

今後はこのような契約を結べるかどうかもサプライヤーを選ぶ選定基準になってくるという。現場の改善意識を高め、効率化の成果を確実に刈り取れる有効な施策になるだろう。

【次ページ】IT導入が業務改革の助けになるという幻想を捨てる

関連タグ

関連コンテンツ

PR

PR

PR