- 会員限定

- 2026/01/05 掲載

脱「紙とストップウォッチ」…製造現場の“ムダ”をデータで激変「5つのステップ」

工程の現状把握は「ストップウォッチと紙」が実態…

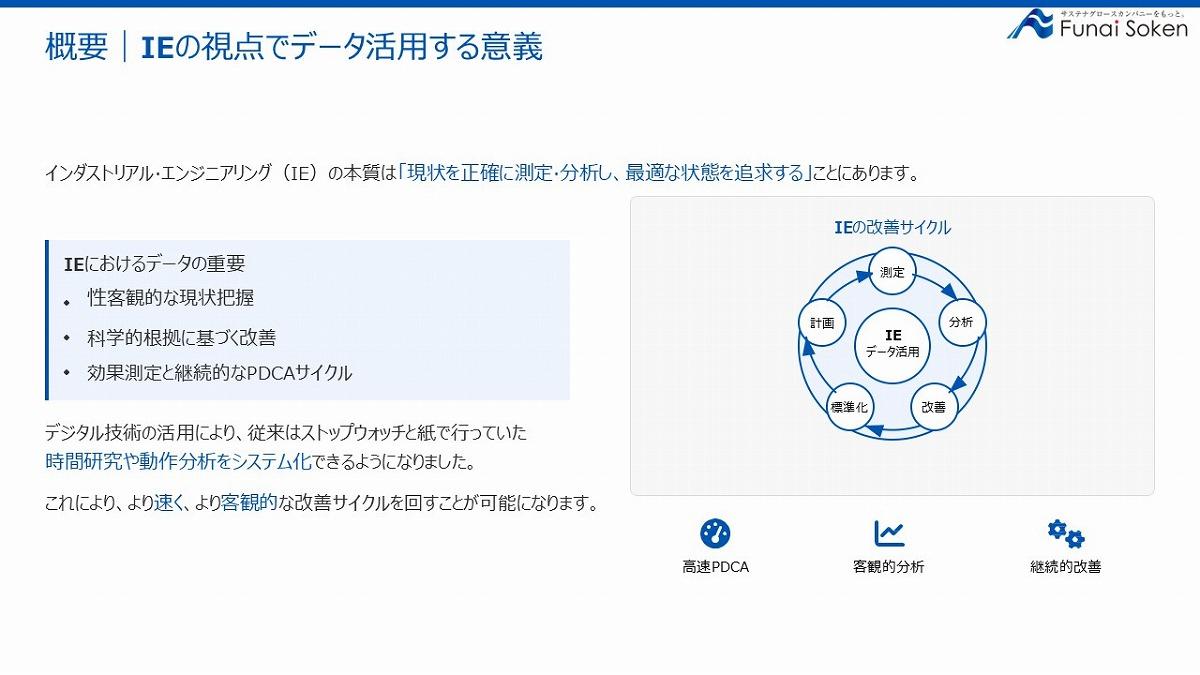

IEの本質は、「現状を正確に測定・分析し、最適な状態を追求する」ことにあります。かつては特定の工程の作業をストップウォッチと紙を使って時間を計算・記録するなど地道な分析が主流でした。しかしデジタル技術が発達した現代では、より速く、より客観的な改善サイクルを回すことが可能になっています。データ活用は、単に現場の状況をモニターするためだけのものではありません。IEの原則に則り、「科学的根拠に基づく改善」と「効果測定を通じた継続的なPDCAサイクル」を実現するための強力な武器となるのです。

皆さんの現場では、「基準工数(標準時間)」をどのように設定していますか? もし、それが古い経験則に基づいたものだとしたら、知らないうちに生産性を低下させているかもしれません。

ある工場の事例を見てみましょう。実績データを分析したところ、製品の切削工程において、1個あたりの加工時間にバラつきがあることが判明しました。

- 旧基準工数(注):2.5分/個

- この基準では、生産目標に対する達成率は65%にとどまる。

注)タブレットで工数データを取得し、その最頻値を算出して設定。 - 実績データに基づく新基準工数:2.2分/個

- 実態に即した基準に見直した結果、達成可能な目標となり、達成率は85%まで向上しました。

勘や経験に頼らず、実績データを統計的に分析することで、初めて客観的で達成可能な基準が見えてきます。不正確な基準は、実現不可能な生産計画や現場のモチベーション低下、ひいては不正確な原価計算につながり、経営判断を誤らせる原因にもなりかねません。

では具体的にデータをどのように活用すれば「利益」に変わるのか。次のページで、5つのステップを解説します。

【次ページ】データを「利益」に変える「5つのステップ」

生産・製造管理のおすすめコンテンツ

生産・製造管理の関連コンテンツ

PR

PR

PR