- 会員限定

- 2024/08/30 掲載

日本の製造現場は“崩壊”寸前…ベテランの一斉退職で迎える「人任せ」の悲惨な末路

連載:目をそらしてはいけない、製造現場のリアル

1967年生まれ。茨城大学大学院人文科学研究科(修士課程)修了後、産業・環境機器メーカー兼商社に勤務。1998年7月に独立し、ビジネス雑誌、オピニオン雑誌、新聞等に寄稿を開始する。ビジネス・経営分野などで執筆を行うかたわら、全国の「ものづくりの街」を訪れ、各地の元気なものづくり企業や技能者への取材を多数行ってきた。著書に『中国ビジネスに勝つ情報源』(PHP研究所)などがある

製造業で起きている「現場崩壊の危機」

「製造業は時代に取り残されているのではないでしょうか。狭いコミュニティーの中で、今までと同じやり方を繰り返しているような気がします」。最近まで上場企業の大手機械メーカーに勤務していたA氏が、こうつぶやいた。彼は業務管理部門に所属し、製造部門の品質情報をまとめて報告書を作成する業務を担当。現場スタッフと密にコミュニケーションを取りながら、不良やクレームにつながる可能性のあるトラブルや不具合をいち早く発見・報告することに、彼は努めていた。

「『未来の不良』をなくしたいという思いからでした。フロントローディング(製造工程の初期段階から不具合を予測し対策を行うこと)を意識して両部門の調整を行ってきました」(A氏)

部門の垣根を越えて、人と人、個人と組織をつなぐ「ハブ」として役立つ仕事をする。それが彼にとってのやりがいであり、誇りでもあった。

業務管理担当者として設計部門と製造部門の連携をサポートした経験から、今製造業で起きている部門間連携の不全や現場崩壊の危機を、A氏はこう指摘する。

「設計部門での不備が製造部門に下りてきたことが、たびたびありました。たとえばねじの締結作業について、設計者が指定したトルク(ねじりの強さ)を現場に指示していない。あるいは、装置のカバーを左右逆にしても組めてしまう。加えて、装置内の配線の引き回し方を設計が指示していないこともありました。そういうミスが社内・社外クレームにつながっていくのです」

設計段階で、カバーが逆に組めないようにし、組立を間違えないようにするといったフェールセーフ(注1)の発想がない。また、設計が配線の引き回し方を具体的に指示していないため、現場が独自の判断で配線作業を行ってしまう。そのため、CEマーク(注2)取得のために行ったEMC試験(電磁環境試験)のときとは異なる配線状況で出荷されてしまい、機械の品質を保てなくなる可能性がある。A氏は「配線の引き回し方についても設計段階で考慮すべきです」と指摘する。

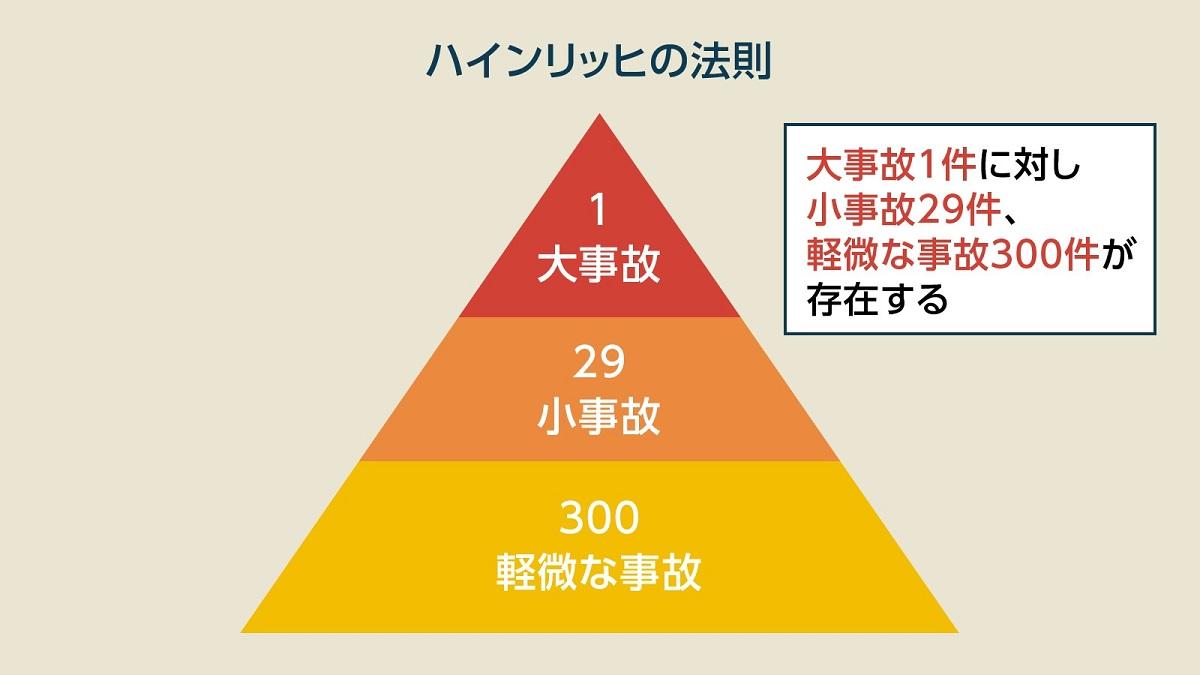

これらを、よくありがちなミスや不具合だと見過ごしてはならない。製造業でもよく知られる「ハインリッヒの法則」(図)によれば、1件の大事故に対して小事故が29件、軽微な事故が300件存在する。

現場でトラブルや不具合が頻発するのは危険な兆候だ。トラブルや不具合が事前に発見されず、組織としての対策もなされないといった風土の中で、軽微な事故や小事故が、大事故へと成長していくのだ。

なぜこうした状態が続くのか。その根底には、「現場任せ、人任せ」という体質が続いていることによって、組織としてノウハウが積み上げられていない実態があるようだ。 【次ページ】ベテランの一斉退職で迎える「現場の“危機的”未来」

設計・開発・生産準備のおすすめコンテンツ

設計・開発・生産準備の関連コンテンツ

PR

PR

PR