- 会員限定

- 2024/11/27 掲載

MES(製造実行システム)導入で失敗するのは…誰のせい? 課題が多い「RFPの作り方」

アルファコンパス 代表CEO

中小企業診断士、PMP(Project Management Professional)

1990年3月 早稲田大学大学院修士課程(機械工学)修了。同年に東芝に入社後、製造業向けSCM、ERP、CRMなどのソリューション事業立ち上げに携わり、その後、インダストリアルIoT、デジタル事業の企画・マーケティング・エバンジェリスト活動などを担うとともに、オウンドメディア「DiGiTAL CONVENTiON」の立ち上げ・編集長などをつとめ、2024年に退職。

2020年にアルファコンパスを設立し、2024年に法人化、企業のデジタル化やマーケティング、プロモーション支援などを行っている。

主な著書に『デジタル・プラットフォーム解体新書』(共著:近代科学社)、『デジタルファースト・ソサエティ』(共著:日刊工業新聞社)、『製造業DX: EU/ドイツに学ぶ最新デジタル戦略』、『製造業DX Next Stage: 各国/地域の動向やAIエージェントがもたらす新たな変革』(近代科学社Digital)がある。その他Webコラムなどの執筆や講演など多数。2024年6月より現職。

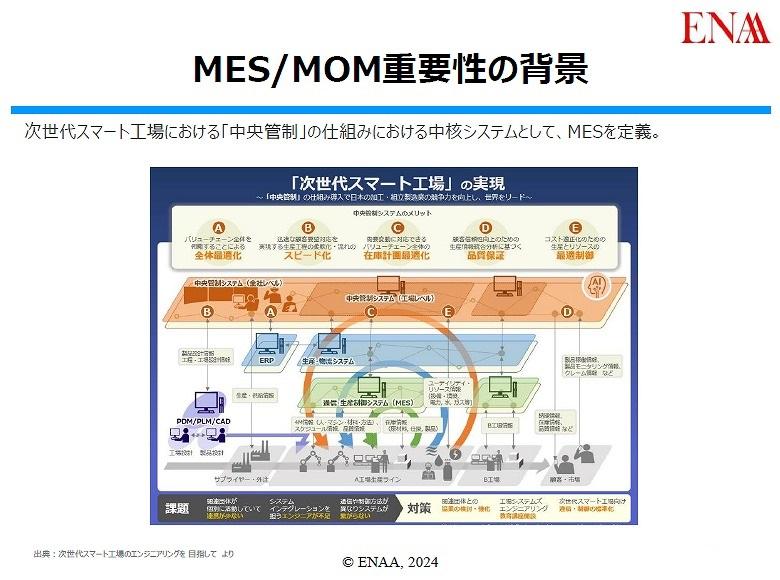

「スマート工場」の必須条件

製造業の生産性向上における重要テーマとして耳にする機会も多い「スマート工場」。一般的に、生産性向上や品質向上を目的に、工場内のあらゆる設備や機器をネットワークに接続させ、生産プロセスを高度化させた工場を「スマート工場」と呼ぶことが多いです。このスマート工場の実現において、エンジニアリング協会(以下、ENAA)のスマート工場研究会では、「スマート工場とは、MESを活用している工場である」ことを提唱しています。さらに、こうした状況を踏まえ、同研究会では、製造業のユーザーやMESベンダー、SIerに対して「目的や構想・コンセプト」を正しく伝えるとともに、MESの重要性を提唱しています。また、同研究会は、スマート工場に関して下記の4つの仮説を持っています。

- 「次世代スマート工場」は、工場レベルの賢さを実現する

- 工程レベルのスマートを積み上げても、全体でのスマートは生まれない

- 将来的には「中央管制システム」が登場し、工場全体のスマートさを確立する

- 「中央管制システム」はMESの存在を前提としている

そもそもMES(Manufacturing Execution System:製造実行システム)の役割とは、製造工程の把握や管理、また作業者への指示や支援などを行うことにあります。広義でいうと生産管理システムの1つという位置付けになり、工場の生産ラインの各製造工程・設備と連携できるところに特徴があります。

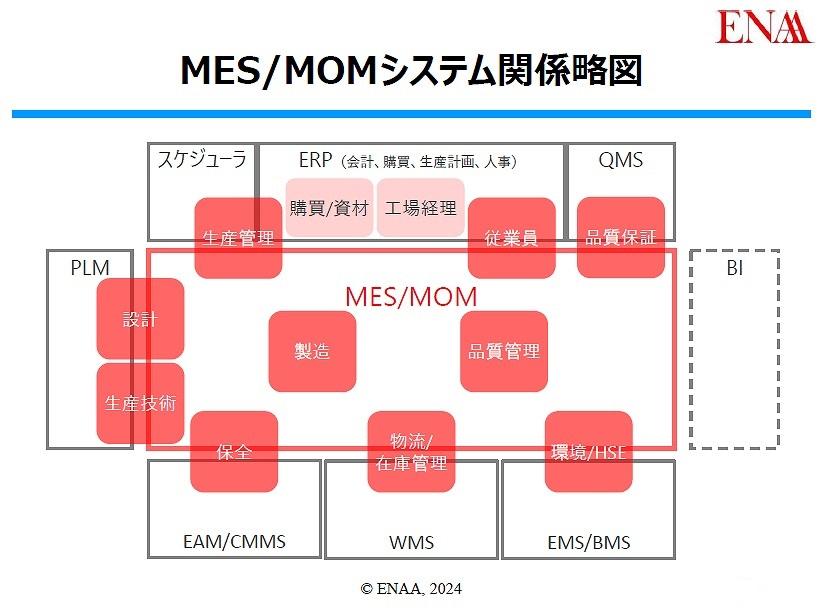

同研究会では、そうしたMESに加えて、より広義の概念であり、製造・品質・保全・在庫の4つの業務エリアをカバーするMOM(Manufacturing Operation Management:製造オペレーションマネジメント)がスマート工場の核になると考えており、下図のような「スマート工場」のイメージを描いています。

スマート工場のキーマンはMES、なぜ導入時に問題が起きる?

このように、同研究会ではスマート工場の実現においてMES/MOMの導入が鍵になると考えていますが、現状、MES/MOMに関してはERPのような標準的なノウハウが確立されておらず、有識者も限られています。そうしたことから、MES/MOMユーザーと導入支援をするベンダー・SIerの間で齟齬が生まれやすく、後々問題に発展するケースが散見されています。

こうした状況を踏まえ、同研究会では、製造業のユーザーがMESベンダーやSIerに対して「目的や構想・コンセプト」を正しく伝えるための「標準業務機能リスト(標準カタログ)」に基づき、ユーザーがシステム化したい業務を列挙し、どの部分をMES/MOMに期待するのかを整理し、RFP(提案依頼)のスコープ検討に役立つテンプレート作りを進めています。

ここからは、特にMES/MOM導入の課題となっているテーマとともに、実際に同研究会が作成したテンプレートを解説します。

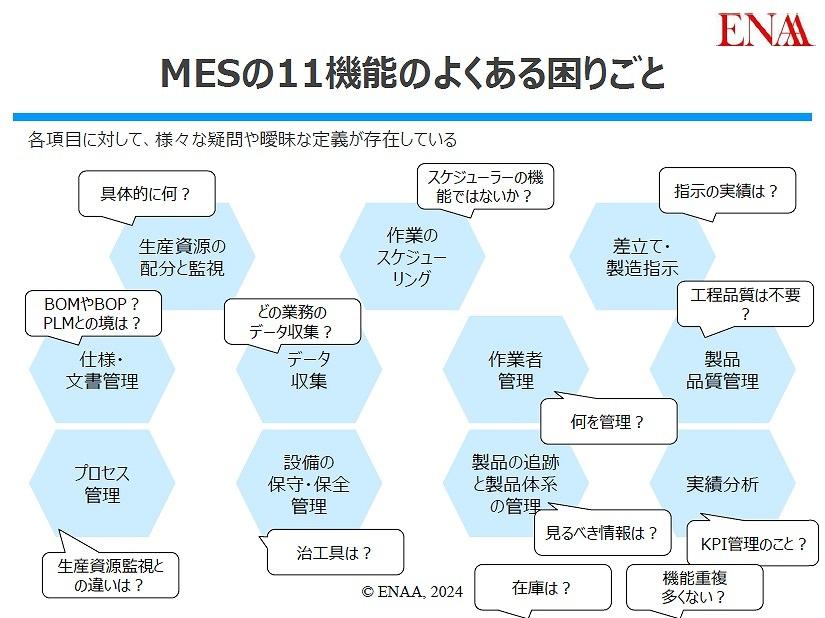

だからRFP作成がややこしくなる?MES11機能の問題点

「MES」とネットで検索すると必ず出てくるのが、米国のMES推進団体である「MESA International」がMESの機能を区分・定義した「MESの11機能」です。- 生産資源の配分・監視(Resource Allocation & Status)

- 仕様・文書管理(Document Control)

- 作業スケジューリング(Operations/Detailed Scheduling)

- 差立・製造指示(Dispatching Production Units)

- 作業者管理(Labor Management)

- プロセス管理(Process Management)

- データ収集(Data Collection & Acquisition)

- 製品追跡と体系管理(Product Tracking & Genealogy)

- 実績分析(Performance Analysis)

- 品質管理(Quality Management)

- 保守・保全管理(Maintenance Management)

当研究会では、MES/MOM導入における問題を、「MESの11機能」に関して日本の製造業の方々に理解が難しい点、またこの理解が難しい「11機能」の考え方をベースにRFP作成を進めてしまう点にあると考えています。

なぜ、不慣れかと言えば、MESA InternationalのMESの機能区分にわかりにくい点があるためです。

MESの11機能について考えてみると、たとえば、最初に出てくる「生産資源」という言葉は実務ではほとんど使われないと思われ、このような言葉の壁も課題と考えられます。

さらに、MESの11機能の活用においては具体的な生産資源とは何か、作業のスケジューリングというのは生産スケジューラの機能ではないのか、仕掛品の在庫管理はMESで行わないのか、といったさまざまな困りごとが出てくると考えられ、こうしたことも11機能を分かりづらくしている要因ではないかと考えています。

現状は、MESの11機能ベースで、RFPを作成するユーザー企業が多く、それにより下記のような課題が発生しています。

- MES導入検討における、工場内の担当・責任部門が横断的になり、導入検討プロジェクトの際に常時多くのメンバーを会議に召集する必要があるが、1人ひとりの出番が少なくなるため、各メンバーのモチベーションが低下し、責任感が希薄になる

- 11機能の区分けが製造部門には馴染みがなく、本来、検討内容をシンプルにすることが目的であるはずのフレームワークに合わせるための苦労が発生する

- 結果的に、ユーザー企業のメンバーがうまく情報整理や分類ができない状態となり、導入ベンダーにもユーザーの意図が伝わりにくくなってしまう

PLM・PDM・MES・SCADA・QMSのおすすめコンテンツ

PLM・PDM・MES・SCADA・QMSの関連コンテンツ

PR

PR

PR