- 会員限定

- 2022/07/29 掲載

溶接ロボットの新潮流、少数ロットでもロボットで作る時代に

フリーランスのサイエンスライター。1970年生。愛媛県宇和島市出身。1993年に広島大学理学部地質学科卒業。同年、NHKにディレクターとして入局。教育番組、芸能系生放送番組、ポップな科学番組等の制作に従事する。1997年8月末日退職。フリーライターになる。現在、科学技術分野全般を対象に取材執筆を行う。特に脳科学、ロボティクス、インターフェースデザイン分野。研究者インタビューを得意とする。

協働ロボットも腕はより長く、可搬重量は大きくなる方向へ

ドイツで開催された展示会「automatica(オートマティカ)2022」で、のべ販売台数5万台超、協働ロボット市場でシェア4割~5割を取っているユニバーサルロボットから可搬重量20kgの新型「UR20」が発表された。他社に比べて特異点(構造的に動作できない姿勢)が少ないところがユニバーサルロボットのアームの特徴だが、設置面積がより小さくなって狭い中小企業でもさらに使いやすくなった。加えて、関節の構造を新規設計し、部品点数をなんと半減させたとのこと。当然、故障のリスクも減るし、現場修理作業も容易になる。これには率直に言って驚いた。日本国内での実物のお披露目はまだだが、業界では早速注目されている。今後活用が期待されるアプリケーションは、1,750mmの長いリーチと、大きくなった可搬重量を生かした荷物のパレタイジング/デパレタイジングだ。日本での販売は2023年の予定だ。

溶接分野でも協働ロボットやARの活用が始まっている

本連載のバックナンバーでもお伝えしたが、最近、搬送以外にユニバーサルロボット社がプッシュしているアプリケーションが溶接作業である。協働ロボットを使った溶接が、徐々に始まっている。ユニバーサルロボットを取り扱うシステムインテグレーター(SIer)も溶接アプリケーションを展開し始めている。溶接は、以前から産業用ロボットが担っている作業の一つだ。「産業用ロボットの稼働風景」と言えば、自動車工場での溶接か塗装のイメージが頭に浮かぶ人が圧倒的に多いだろう。もちろんこの分野でも、溶接時に周囲に飛び散るスパッタ(金属粒)やヒューム(有害なガス)の量が少なくなったり、ロボット自体も賢くなって密集配置が可能になったり、高速化でタクトタイム(1工程あたりの作業時間)が短くなったりといった進歩は進んでいる。だが、以前から活用されているだけに、あまり進歩がない成熟分野だと思っている人も少なくないかもしれない。

いやいや、そんなことはない。「溶接・接合,切断のDX革命」をテーマとして、一般社団法人 日本溶接協会と産報出版が開催した「2022国際ウエルディングショー」の会場に足を運ぶと、それが実感できた。

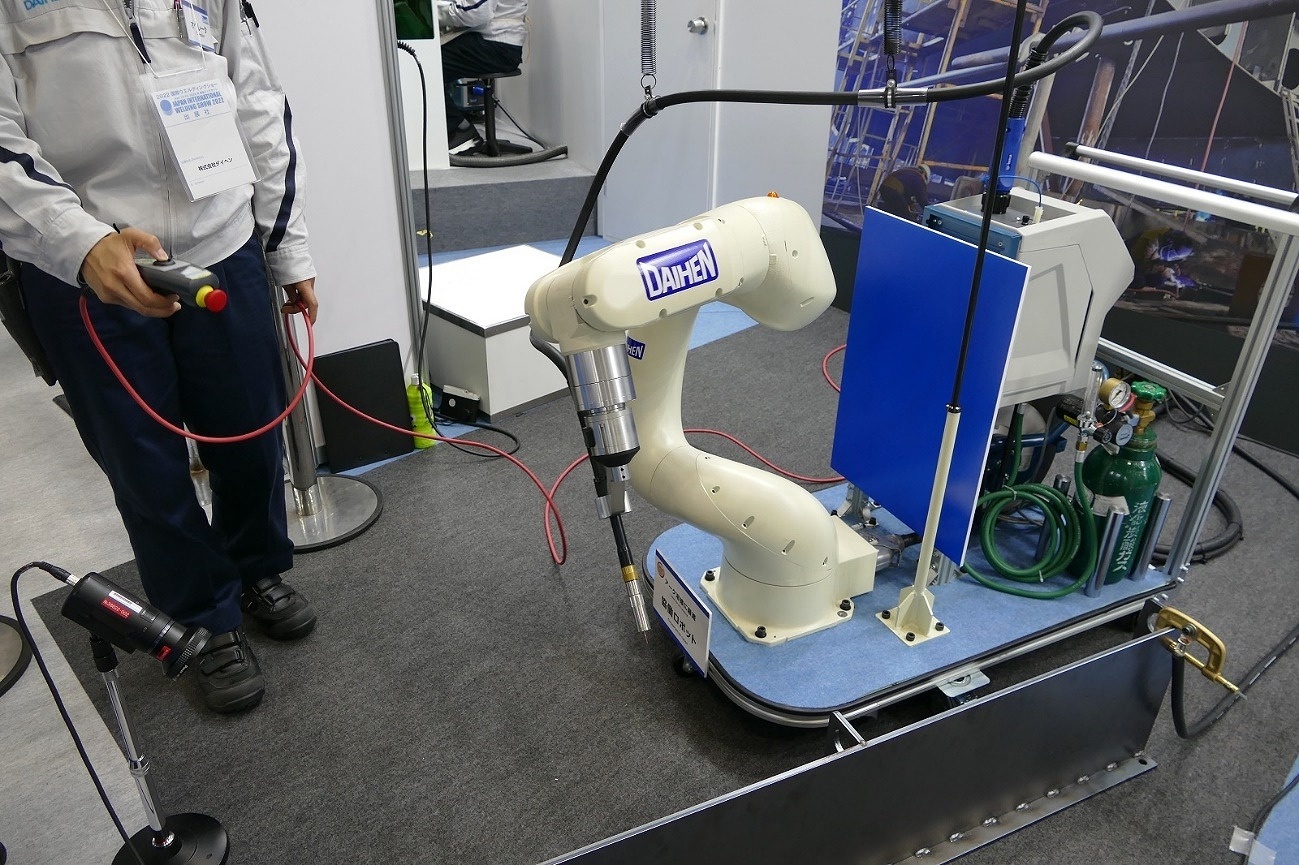

たとえば、溶接で高いシェアを誇るダイヘンは、AR(拡張現実)を活用した教示レスシステムを出展していた。「AR Teach」という、LiDAR(レーザーセンサー)を搭載したiPad Pro用のアプリを用いる。ロボット先端にはARマーカーがつけられており、iPadで撮影すると、溶接線を自動認識してくれる。溶接箇所・トーチの角度・溶接条件などを選んで設定するだけでロボットのプログラムが生成されるので、自動で溶接が行えるというソリューションだ。

また、自社独自の協働ロボットを開発。台車などに載せて必要な場所に運ぶことで、建設現場などで人と協働しながら溶接を行えるシステムも参考出展していた。汎用(はんよう)の協働ロボットではなく溶接専用であり、それらに比べてはるかに高剛性で、高い軌跡精度があるという。各種センサーを使った自動補正も可能だ。

溶接分野でも新技術の活用が始まっており、業界は動いている。動き続けないと置いていかれる。その場にとどまるためにも一生懸命走らなければならない。

小ロット生産もロボットで自動化へ

この展示会でも目立ったのは協働ロボットの活用だった。しかも「小ロット生産への対応」である。つまり、数個ロット、極端にいえば1個であってもロボットでやらせようという話だ。熟練技術者の確保は本当に大変で「少数ロットの自動生産は世界中の工場で課題となっている」という。誰もが知っているように、1日に数百個作るような量産の世界では以前から溶接ロボットが使われている。だが数個しか作らない少量製作の現場では「手溶接」にならざるを得なかった。ロボットには動作を教えるティーチングの手間がかかる。数個しかないなら手でやった方が速いし、ロボットを使うのはコストでも見合わないと考えられていたからだ。

しかし人手に頼っていると、当然のことながら、その作業を行う熟練者の手が空かないと仕事が受注できない。だが人手不足・高齢化に伴って熟練者の確保は年々大変になっている。そこで熟練の「カン・コツ」のデータ化を行って技能継承しよう、また品質を安定化させなければならないという動きはずっとあり、研究開発が進められてきた。それがいよいよ実装段階に近づいた。

基本的な考え方は、ティーチングペンダントを使うのではなく直接教示で簡単に操作できる協働ロボットを使って「ここからここまでを溶接せよ」と教え込んで、そのとおりにロボットが作業を行うというものだ。

たとえば、産業用ロボット最大手のファナックは、同社の協働ロボット「CRX」シリーズを使った溶接ティーチングをデモしていた。一言で「ここからここまで溶接しなさい」といっても現実には扱う板金などワーク(加工対象物)には、必ずばらつきやひずみがあり、補正する必要がある。そのズレをロボット自体がちょんちょんと触って測定して、溶接経路を自動で補正して溶接を行う。溶接ロボットでは以前から実装していた機能だが、それが協働ロボットでもできるようになった。

インターフェースも今風に変えた。従来のティーチングペンダントと呼ばれるコントローラーではなく、スマホのように直感的に扱えるインターフェースにした。現在の働き手には、このほうがウケがいいという。欠陥が起きやすく人手では手間のかかる多層盛り溶接も簡単な教示で自動で行える。

さらにSERBO-ROBOT(サーボロボ)の3Dレーザースキャンシステムを使って、簡単に教示できるシステムを出展していた。最初にロボットはレーザーで溶接箇所をなぞりながら開始位置から終了位置までをなぞりつつ、ワークの形状と溶接する場所である開先(かいさき)のルートギャップの状態を3Dスキャンで取り込む。あとはロボットが溶接経路を自動生成してくれる。うまく溶接するためには溶接トーチの角度などもコントロールする必要があるが、それもすべてロボットが自動で行う。これなら「1個しか作らないワークへの教示も簡単」というわけだ。

しかも驚くべきことに、新しくセットした別のワークに対しても、いきなり作業ができるのだ。新しいワークをセットした場合、ワークを固定する治具を使っても数ミリのズレは絶対に起こる。だがそのくらいのズレならばロボットが自分で補正をかけながら溶接作業を行う。こうすることで、少数ロットのワーク生産の自動化を狙うわけだ。

【次ページ】レーザー溶接にも協働ロボットを活用

ロボティクスのおすすめコンテンツ

PR

PR

PR