- 会員限定

- 2023/05/30 掲載

味の素「核酸医薬」事業の大逆転劇、責任者の「ポジティブ思考」の源泉とは?

連載:イノベーションの「リアル」

アクト・コンサルティング 取締役

経営コンサルタント

大手コンサルティング会社を経て、現職。

製造業、情報サービス業などの、事業戦略、IT戦略、新規事業開発、業務革新、人材育成に関わるコンサルティングを行っている。

公益財団法人 大隅基礎科学創成財団 理事。

関連著書『正しい質問』アマゾン、『イノベーションのリアル』ビジネス+IT、『ダイレクト・コミュニケーションで知的生産性を飛躍的に向上させる 研究開発革新』日刊工業新聞、等

Xアカウント:https://x.com/ACT_noma/

アクト・コンサルティング

Webサイト: http://www.act-consulting.co.jp

赤字からのマイナススタートを経て

──(アクト・コンサルティング 野間 彰氏)大竹さんの入社からの歩みと事業に携わるようになったきっかけを教えてください。大竹康之氏(以下、大竹氏):入社当初は、川崎研究所に配属され、低分子医薬品のプロセス開発を担当していました。その後、ベルギーの子会社・味の素オムニケムに赴任したり、国内の東海事業所で5年半ほど低分子開発のリーダを務めたりしたのち、本社に異動し、当時7-8年赤字続きだったAJIPHASE事業でオリゴ核酸事業を推進することになりました。

AJIPHASEは、ペプチドやオリゴ核酸の合成技術で、弊社は同技術を用いた医薬品開発製造受託(CDMO:Contract Development and Manufacturing Organization)を行っています。

現在の「AJIPHASE」の原型は、まずペプチド合成技術として開発され、その後オリゴ核酸へ応用された経緯があります。AJIPHASEの開発リーダーだったのは、もともと東海事業所時代の同僚で大変仲が良かった人物でした。停滞していた事業を本格的に進めていくにあたり、赤字続きで事業開発への自信を完全に失っていた彼と喧々諤々で腹を割って話し合いをしました。その後に、彼から「もう一度、『大竹丸』に乗って頑張ります」という前向きなグループメールを受け取って、これでうまく波に乗れるのではないかな? と感じたことを覚えています。

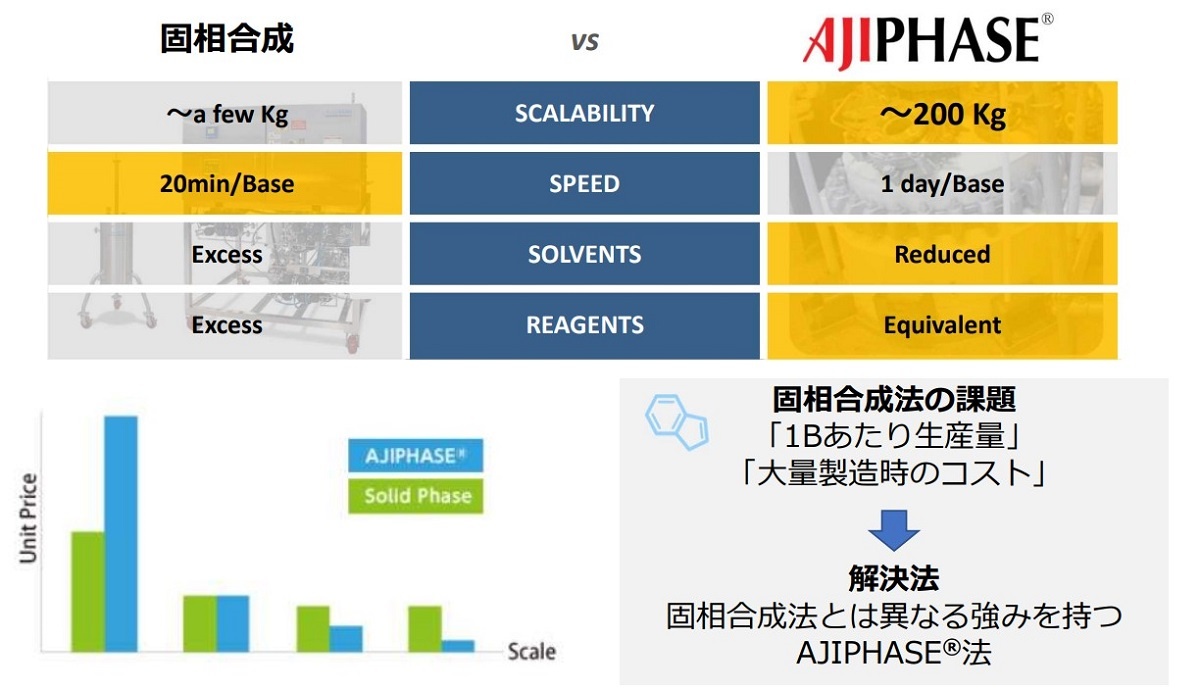

ところがそんな中で、某製薬メーカーから「残念ながら他企業を選定することにした」という報告を受けました。従来まで核酸医薬に使われてきた主流の製造方法は「固相合成法」というもので、固体である高分子に原料の核酸を流して1つずつ追加していく手法でした。一方、我々が開発したAJIPHASEは、固体ではなく、有機溶媒に溶ける高分子に核酸をつなげていく「液相合成法」という手法を取っていたのです。

そこで、その企業の取締役に会って「固相合成法でなく、我々の液相合成法でやらせてほしい」と直談判しました。固相合成法は効率が悪く、原料の核酸を大量に使う必要があり、一度に合成できる量も数キログラム程度が限界でした。一方、AJIPHASEは、大きな液体タンクの中で核酸をつなげていきます。液体の中では自由に分子が動き回るため、核酸同士の反応性が高まり、低コストで200kgまで大量合成が可能です。極性の高い溶媒を加えると高分子が固形化して、効率的に安定供給できるメリットもありました。

そういう話をこんこんとご説明したところ、根負けしたのでしょうか(笑)、その取締役が研究開発部の担当者を紹介してくれて、コンタクトを続けることができました。ところが、また大きなハードルが待ち受けていました。

絶体絶命のピンチが訪れる

──その大きなハードルとは一体どのようなことだったのでしょうか?大竹氏:先ほどご説明したとおり、AJIPHASEの液相合成法は低コストで大量合成できるメリットがあったのですが、実は我々は合成はできても、その大量製造のための大型の精製設備がなかったのです。事業として成立させるには設備投資が絶対に必要でした。

もちろん設備を作ればよいのですが、ただでさえ赤字続きの事業なので、会社から投資の許可が得られるはずがありません。国内にある東海事業所の既存設備も低分子製造が中心であり、当初はAJIPHASEを用いた合成には使わせてもらえませんでした。

──それは絶体絶命のピンチですね。そんな状況をどう打開していったのですか?

大竹氏:そこで外部のパートナーを募って、そのパートナーと協業しながら事業開発を行っていくしかないと考えたのです。それこそ世界中を回ってパートナーを探しました。すると、前出の製薬メーカーから「今依頼している固相合成法のメーカーが失敗続きで信頼できない。味の素さん経由で精製をやってくれるパートナーを見つけてほしい」という依頼が舞い込んできました。

そこで「それなら精製だけでなく、うちで合成から精製まで一貫してやらせてほしい」と頼み込んだのです。ただし、その時点でAJIPHASEは1gしか製造した経験がありませんでした。でも、このチャンスを逃したら次はない、ラストチャンスだと思いました。そこで先ほどお話した、開発のキーマンである東海事業所時代の同僚とともに「リスクはあるが、ここで勝負しなければAJIPHASEに未来はない」と話し、チャレンジすることになったのです。喧々諤々と話をしてからちょうど1か月後で彼も前向きに取り組んでくれました。やはりチーム一丸となってから、全体の流れが変わってきたように思います。 【次ページ】到来した「超幸運」な出会いとは

医療業界のおすすめコンテンツ

PR

PR

PR