- 会員限定

- 2017/09/05 掲載

ロボット・AIによるインフラ点検の効率化、どこまで「目視」を置き換えられるか

森山和道の「ロボット」基礎講座

フリーランスのサイエンスライター。1970年生。愛媛県宇和島市出身。1993年に広島大学理学部地質学科卒業。同年、NHKにディレクターとして入局。教育番組、芸能系生放送番組、ポップな科学番組等の制作に従事する。1997年8月末日退職。フリーライターになる。現在、科学技術分野全般を対象に取材執筆を行う。特に脳科学、ロボティクス、インターフェースデザイン分野。研究者インタビューを得意とする。

インフラ点検のニーズが加速度的に増大中

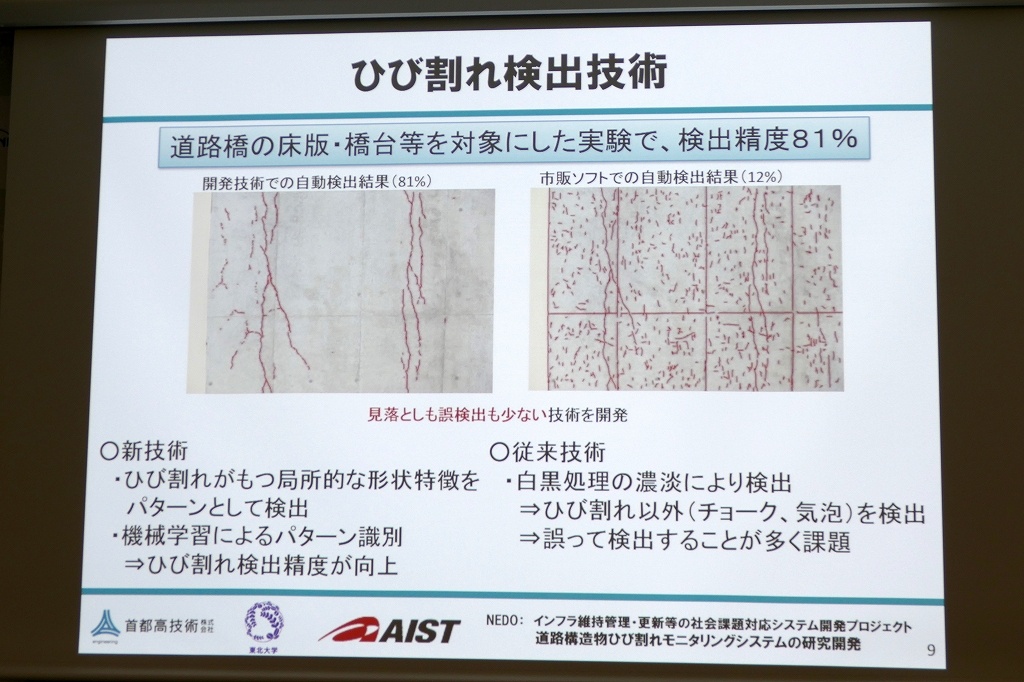

8月3日、国立研究開発法人新エネルギー・産業技術総合開発機構(NEDO)から「コンクリートのひび割れ点検システム」の記者発表が行われた。幅0.2mm以上のコンクリートひび割れを、80%以上の高精度で自動検出することができる。既存のソフトウェアでは自動検出が難しかった類のひびまで検出でき、従来、人の手で行っていた場合は300分程度かかっていた作業が30分で済むようにすることを目指すという。

ロボットや人工知能による自動処理が期待されている分野として、インフラ点検がある。日本の現在の社会インフラ──高速道路や橋梁、トンネルなどは、戦後の高度経済成長時代に一気に建設されたものが多い。

今後は、建設後50年経過したものが加速度的に増加していく。ちなみに国土交通省の資料によれば、2013年現在の時点で建設後50年を経た2メートル以上の橋梁は18%だが、2023年には43%、2033年には67%に達すると予測されている。老朽化する前の適切な維持管理・修理は、今後ますます重要になる。高圧電線やダムなどアクセスが難しかったり危険な場所の点検には特にロボットやスマート機器の活用が必須になると予測され、さまざまな技術開発が行われている。

道路橋梁の点検においては、平成26年7月に近接目視が厳格化された。5年に1度、近接目視で全面点検する必要があるのだ。インフラ点検作業は、現在は人間が目視で行っている。だが建設系作業者の数自体も右肩さがりで、点検者の数も減少傾向だ。ここにロボットやAIなどの新技術を入れることで効率化を図る必要がある。

社会背景や課題に対応するための3つのアプローチ

NEDOでは2014年から「インフラ維持管理・更新等の社会課題対応システム開発プロジェクト」を実施し、インフラの維持管理に必要な情報を取得するロボットの研究開発を推進している。プロジェクト開始後、現状の社会背景や課題に対応するために3通りのアプローチをとってきたという。1つ目はセンサーの開発だ。手のひらに乗るくらいの小さなセンサーを開発して、橋などの構造物に直接貼り付けて、歪みなどを計測する。いわゆるセンサネットワークシステム、IoTの活用ということになる。

2つ目はイメージング、画像処理技術である。カメラを使って橋の老朽化の程度を計測する。具体的にはたわみ具合や、ひび割れを検知する。「コンクリートのひび割れ点検システム」の開発は、ここにあてはまる。

3つ目はインフラ維持管理用ロボット技術である。橋やダムなどの構造物に対してロボット、ドローンが接近し、悪いところを探す。これについてはイクシスリサーチが、富士フイルム、首都高速道路技術センターと共同で、橋梁点検用のステレオカメラを搭載した橋梁近接目視代替ロボットを開発して、NEDOと協定を締結している川崎市で実証実験を行っている。

こちらは、橋を水平方向で支える鋼桁下(こうけたした)フランジ部分を移動しながら鋼桁を撮影し、撮影画像を画像処理して近接目視点検および点検調書を作成するロボットだ。壁面のひび割れ抽出を自動で行う。ただしロボットといっても非常に単純な構造で、設置・撤去も簡単で、それぞれ15分くらいで可能だという。富士フイルムが開発したひび割れ検出には機械学習を使っている。

イクシスリサーチ代表取締役 山崎文敬氏は以前拝聴した講演のなかで「ロボットだけでシステムを完結させようとするのではなく、作業員の能力を活用すればロボットは使えるものになる」と強調していた。これはどのロボット導入現場においても、とても大事なポイントだ。

深層学習を使って高精度でひびを検出、作業時間は1/10に

今回のNEDOによる新技術についても、もう少し触れておこう。今回のリリースは「AIを使ったひび割れ点検システム」とされている。従来はモデルに基づくルールを適用して域値処理をしていた。それに対し今回は、統計的パターン認識技術を用いている。600枚程度の写真データをひび割れサンプル画像として学習させることで、ひび割れが持つ局所的な形状特徴を検出させた。

今回の新手法の特徴は検出精度の高さで、従来のプログラムでは誤検出してしまっていた水濡れのあとやチョークのあとなどは検出しない。ひびだけをちゃんと検出することができる。

なお、画像特徴抽出量を作るのは人力だが、特徴パラメーター(多成分のベクトル)を識別するのにはディープラーニング(深層学習)の一種で画像認識でよく用いられているCNN(畳み込みニューラルネットワーク)を使ったとのこと。

このシステムは2018年度末まで「ひび割れ点検支援システム」としてウェブ上で試験的に公開されている。ひび割れの自動検出が可能で、検出データからのCAD化機能も近日実装予定とされている。

NEDOのプロジェクトは5年間の計画で、現在折り返し地点。今後、後半2年間で実証実験を重ねて精度を高める。今回の記者会見のデモでは、わかりやすく見せるためか、一眼レフカメラで撮影したデータをPCに移してから認識させていたが、既にスマートフォンアプリ版も研究室(産業技術総合研究所知能システム研究部門)では実験中とのこと。

今後、2018年度末の事業終了までに記録を自動化する点検支援システムを作り、作業時間を従来比で1/10に短縮する予定だ。特に点検後の点検報告書の作成に要する時間を大幅に短縮することで現場の手間を減らすとしていた。これまでは、撮影した写真をもとに、人が手動でひびのデータをデジタル化していたのだ。今回のシステムを使うと自動的にCADデータ化されるので、従来に比べたらはるかに手間が省けるようになる。

ただし、実際に現場で使われるようにするためには単に一部分の作業だけをロボット化・自動化するだけではなく、現場業務全体を俯瞰して、全体の効率をあげることを念頭においた技術開発が必要になる。既に現場と密着している会社が進めるのであれば、現場作業員がいま行っている作業の特定部分を置き換えるようなやり方もあるだろうが、新規事業者が参入を試みる場合、新技術は基本的にはまず懐疑の目でみられるということを前提として技術導入を進めないと、うまく進めることは難しい。工数を減らす場合は、どこの工数を減らすのかをよくよく考えないと、現場の反発を呼ぶだけで終わってしまう。

【次ページ】現場の手間を減らす上で重要なこととは?

ロボティクスのおすすめコンテンツ

ロボティクスの関連コンテンツ

PR

PR

PR