- 会員限定

- 2023/01/10 掲載

三井屋工業が陥っていた「やったもん負け」、不良品率を劇的削減した「製造DX」の真髄

フロンティアワン 代表取締役 鍋野敬一郎

同志社大学 工学部 化学工学科(生化学研究室)卒業。1989年総合化学メーカー米デュポン社(現ダウ・デュポン社、農業用製品事業部所属)入社。1998年独ソフトウェアSAP社を経て、2005年にフロンティアワン設立。業務系(プロセス系:化学プラントや医薬品開発など、ディスクリート系:組立加工工場や保全など)の業務コンサルティング、システムの調査・企画・開発・導入の支援に携わる。2015年より一般社団法人インダストリアル・バリューチェーン・イニシアティブ(IVI)サポート会員となり、総合企画委員会委員、IVI公式エバンジェリストなどを務める。

前編はこちら(この記事は後編です)

製造品の不良率が正確に把握できない事態

1948年2月設立、主に自動車用の内外装部品の製造事業を手がける三井屋工業。従業員数は213人(2022年3月末時点)で、愛知県豊田市にある本社工場のほか、福岡県、山形県など5つの製造拠点を構える。同社の強みの1つが、他の企業や学術機関などと連携した「妥協のない材料開発へのこだわり」だ。近年では独自のプラスチック再生技術を活用し、端材や廃プラスチックの再生材によるサプライチェーンの確立を進めている。

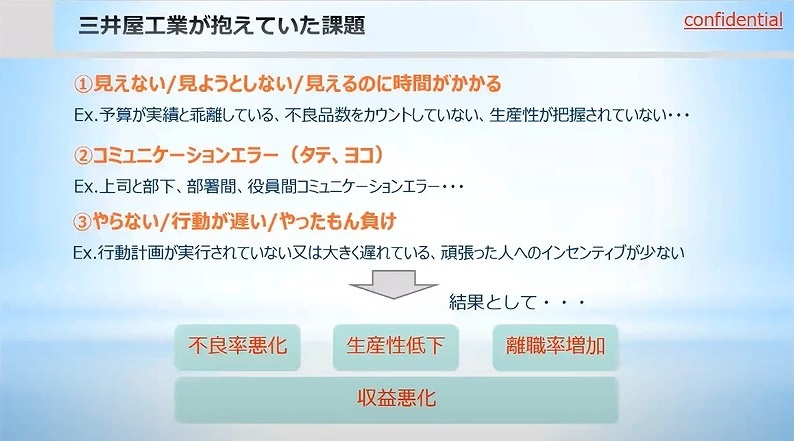

そんな同社だが、2017年まで大きな課題を抱えていたという。三井屋工業 代表取締役社長 髙橋 直輝氏は、当時をこう振り返る。

「お恥ずかしい話なのですが、当時は製造品の不良品数や不良率を正確に把握できていませんでした。現場からは1カ月当たりの工程不良率は0.6%と報告されていたのですが、その数値は原材料のロスと紐づくにもかかわらず、財務部署からの実際の材料ロス比率は6%にのぼっていたのです。予算と実績が著しく乖離していた状況でした」(同氏)

なぜ、そのような事態が起きていたのか。髙橋氏は「正確な不良品数がカウントされておらず、実態が見えていなかった」と分析する。

また、同社では上司や部下、部署間、経営陣の間などのコミュニケーションがうまくいかないという問題もあった。同社には多くの外国人従事者が在籍しており、その現場では「十数カ国語でやり取りされることもある」という。

そして何より「やったもん負けという風潮があり、頑張った人へのインセンティブが少ない状況もありました」(髙橋氏)という。

その結果、「不良率の悪化」「生産性の低下」「離職率の増加」が起き、収益が悪化してしまった。

当時の状況について、髙橋氏は「品質のばらつきや安全性・生産性の低さなどは誰しも問題意識を持ってはいたものの、全員の知恵やアイデアがまとまっているわけではありませんでした」と説明する。

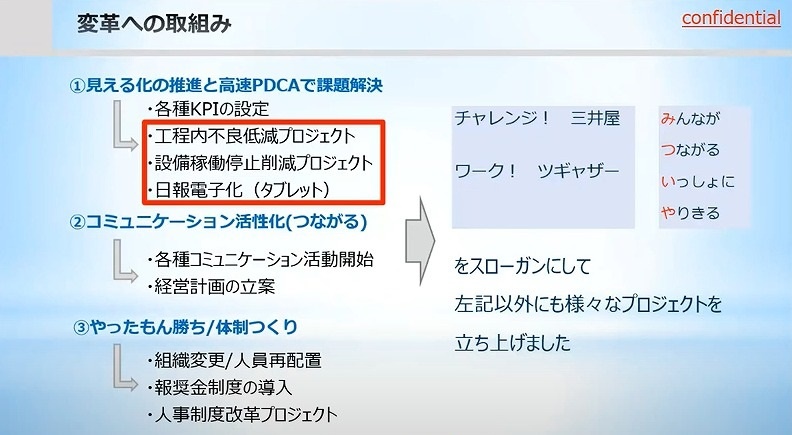

製造現場が見えることで従業員の気づきや対話が生まれる

変革のきっかけになったのが2018年8月、セレンディップ・ホールディングスと資本提携し、同社のグループ傘下に入ったことだ。同グループ傘下の企業と連携して変革への取り組みを開始することになる。具体的には「“み”んなが、“つ”ながる、“い”っしょに、“や”りきる」をスローガンとしてさまざまなプロジェクトを立ち上げたという。

「グループ企業のメンバーがプロジェクトに参画して議論をする中で、デジタルによる解決策があるのではという気づきを与えてもらいました」(髙橋氏)

三井屋工業は、デジタルによる解決策の一環として、まず製造現場を客観的・定量的に把握する「見える化」を推進した。さらに「工程内不良低減プロジェクト」「設備稼働停止削減プロジェクト」の立ち上げや「タブレットを活用した日報の電子化」などに着手した。

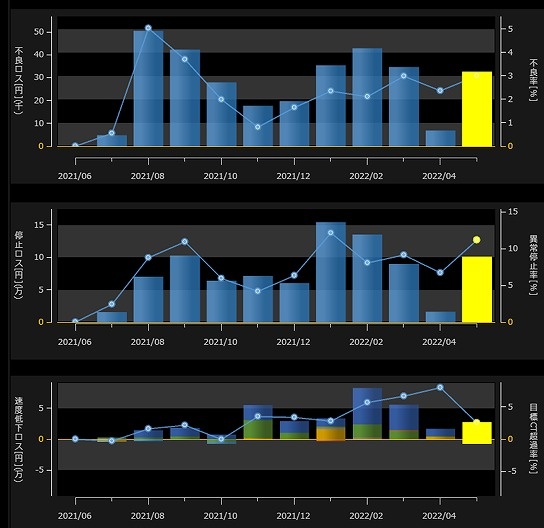

特に、製造現場の見える化に貢献したのが「データのデジタル化」だ。

髙橋氏は「データによって製造現場が見えることで、従業員の気づきや対話が生まれます。それが改善策を試すという人の行動変革を促します。結果として問題が解決すると、さらに従業員のモチベーション向上につながるという改善プロセスが生まれました」と語る。

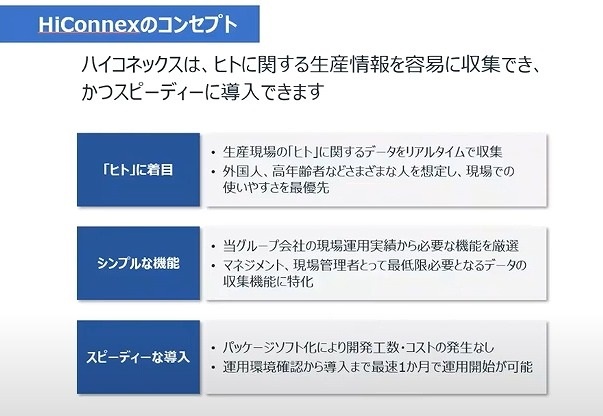

データのデジタル化のきっかけが「従業員日報の電子化」だ。その支援ツールとして、グループと共同開発したのが「HiConnex」だった。

HiConnexのコンセプトは、生産現場の「ヒト」に関するデータをリアルタイムで収集するという点。タブレットを活用して、二次元バーコードの読み取りによる入力項目の削減やシンプルで分かりやすいボタン配置など直観的に操作しやすいUI(ユーザー・インタフェース)を心がけたという。

また、入力情報を基に稼働状況・ロスの要因分析を工程別や品番別、作業者別の項目で確認可能で、改善優先順位の判断を支援する。そこで収取したデータを品質不良の削減や停止時間の削減、作業のばらつき抑制などに役立てることができる。

さらに生産効率の推移や現場改善の進捗状況もリアルタイムできるため、対策結果の確認を容易にする。

HiConnexの開発にも携わった梅下 翔太郎氏(セレンディップ・ホールディングス コンサルティング事業部 執行役員 公認会計士/三井屋工業 取締役 専務執行役員)は、その開発コンセプトについて次のように語る。

「人間工学に基づいたデザインを重視し、デジタルツールに不慣れだったり入社歴が浅かったり、外国人など言語の壁があっても、すべての現場作業者にとって使いやすいUIを心がけました。作業者の入力負担を軽減し、現場作業に集中できる環境構築を支援できます」(梅下氏)

【次ページ】十数カ国語でやり取りされる現場で不良品率が1/10に改善

製造業界のおすすめコンテンツ

PR

PR

PR