- 会員限定

- 2020/02/13 掲載

取り残される日本、3Dプリンターでの「1兆円コスト削減」に消極的なワケ

-

|タグをもっとみる

日経BP社で日経コンピュータ副編集長、日経ウォッチャーIBM版編集長、日経システムプロバイダ編集長、主任編集委員などを歴任し、2010年1月からフリーのIT産業ジャーナリストとして活動を始める。2004年度から2009年度まで専修大学兼任講師(情報産業)、2012年度から一般社団法人ITビジネス研究会代表理事を務めるなど、40年にわたりIT産業の動向をウォッチする。主な著書に「IT産業再生の針路」「IT産業崩壊の危機」(ともに日経BP社)がある。

活用が進む航空宇宙や医療技術、自動車の3分野

データに基づいて物体を3次元で印刷(製造)する製造方法の3Dプリンティングには、従来の製造方法(機械加工)にはないさまざまな特長がある。strategy&によると、1つは設計上の制限が撤廃されること。製造方法やコストに制限されず、機能に基づいた製品設計が可能になるということだ。

2つめは、高い費用対効果が期待できること。とくに複雑な形状の部品などを低コストに造れるし、造りやすくもなる。金型が不要になり、その保守や保管の費用もなくなる。

3つめは、自由なバッチサイズだ。同じコストで部品を1つひとつ造るので、製造個数によるコスト差がないということ。

4つめは、生産場所の柔軟性である。3Dプリンターなどの製造装置があれば、どこでも生産が可能だ。たとえば、製品を使用する場所の近くで製造することで、配送などのサプライチェーンが変わる。

5つめは、循環経済の促進だ。たとえば、これまでのような製造工程で材料を削り、廃棄することがなくなる。

こうした特徴を生かせる有望な用途として、strategy&は航空宇宙と医療技術、自動車の3つを挙げる。

航空機の燃料ノズルなど航空宇宙における3Dプリンターを活用した部品生産の割合は、2015年にわずか0.49%だったが、2030年までに5.2%に増える。医療では、インプラントや人工骨などへと活用が広がる。腎臓や肝臓など内臓への期待もある。自動車では、部品などの試作品から、少量生産にも利用できるようになる。

strategy&の予測によると、2030年までの各分野の年平均成長率は、航空宇宙が23%、医療が23%、自動車が15%になる。製造業全体では、今後5年以内に3分の1が3Dプリンティングを導入するとのこと。

このように3Dプリンターの活用が試作品から最終製品へと広がっている背景には、3Dプリンターの性能向上やCADなどソフトの機能充実、樹脂や金属粉など対応する原材料の品ぞろえが豊富になってきたことがある。

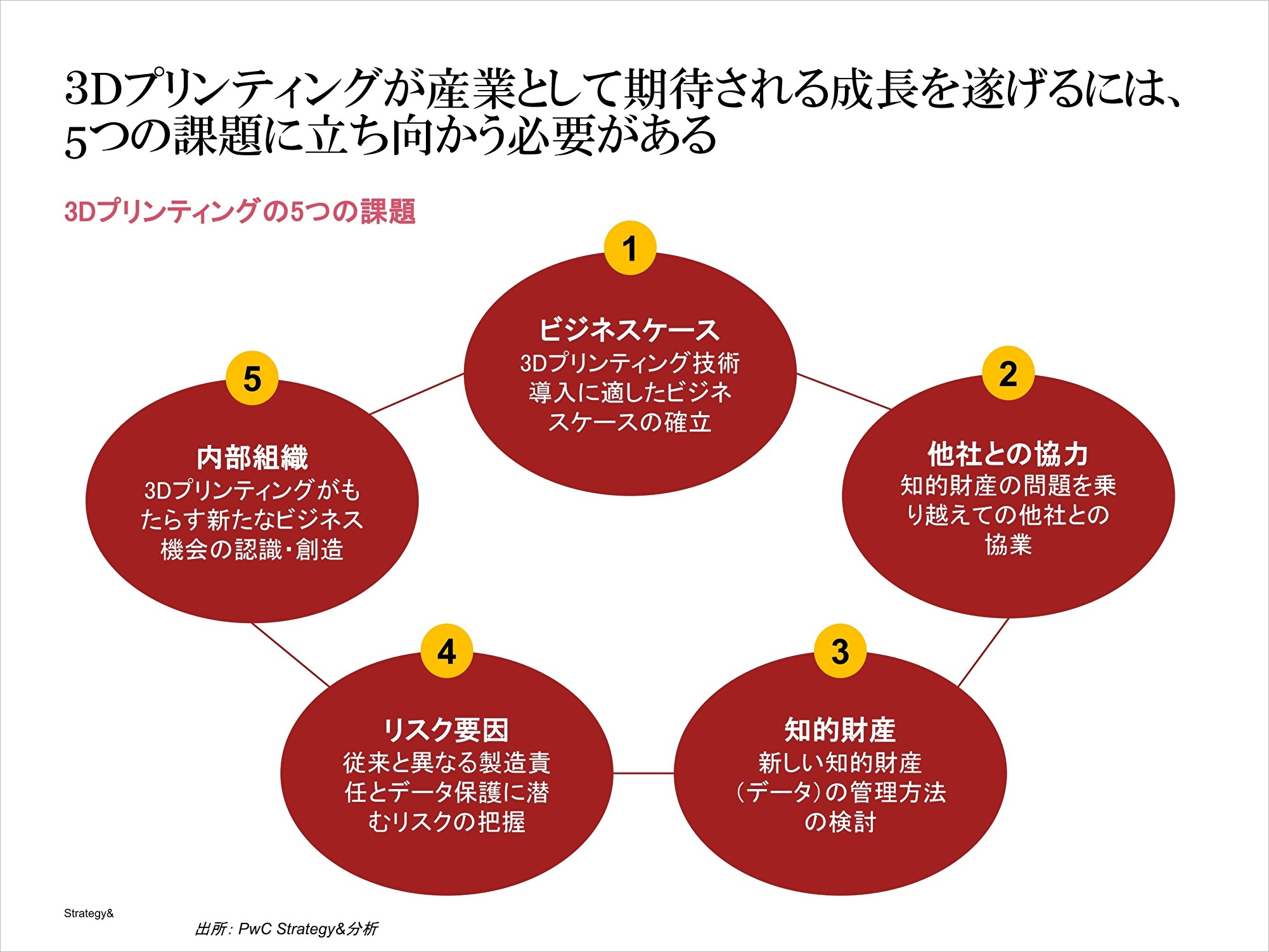

とはいっても、活用拡大には解決すべき課題がいくつもある。これまでの製造方法とは異なる新たな協業関係を築くこと。たとえば、設計は自社、製造はライセンス提供先の販売店と設計と製造の事業者が異なる場合の知的財産や製造責任などの問題への対応策だ(図1)。

オンデマンド製造などによる効果

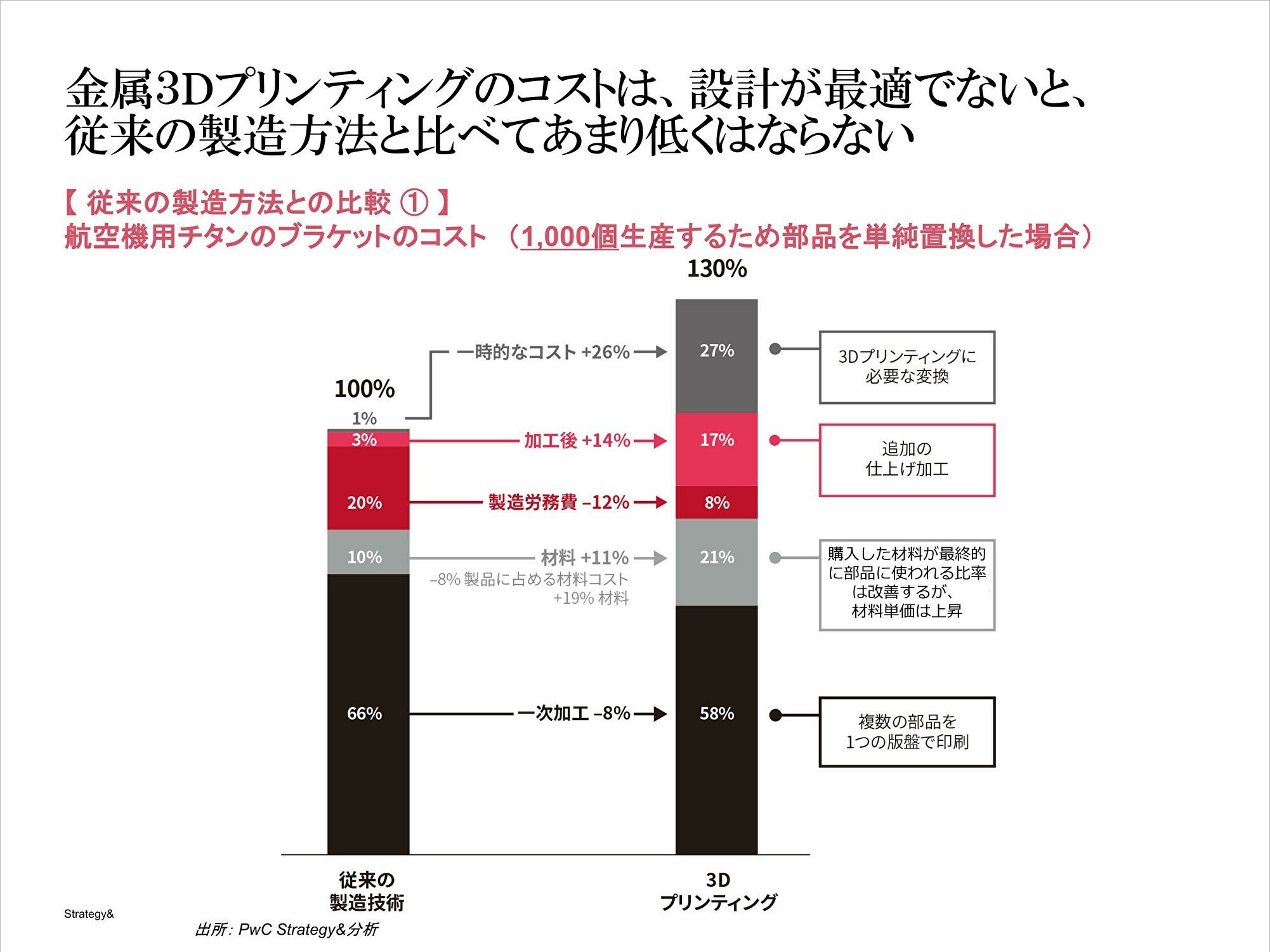

改めて、3Dプリンティングを活用するメリットは、どこにあるのか。strategy&は「すべての用途でコスト優位とは限らない」という。製造コストが高くなる例をとして、「金属加工可能な3Dプリンティングで航空機用チタンのブラケットを1000個作るケース」を挙げた。この場合従来の製造方法(機械加工)より、30%もコスト高になるという。

労務費は少し下がるが、3Dプリンティングに必要なデータ変換など設計変更費が発生するからだ。生産個数が少ないと、材料費も上がってしまう(図2)。しかし、部品の出荷が格段に早くなる。

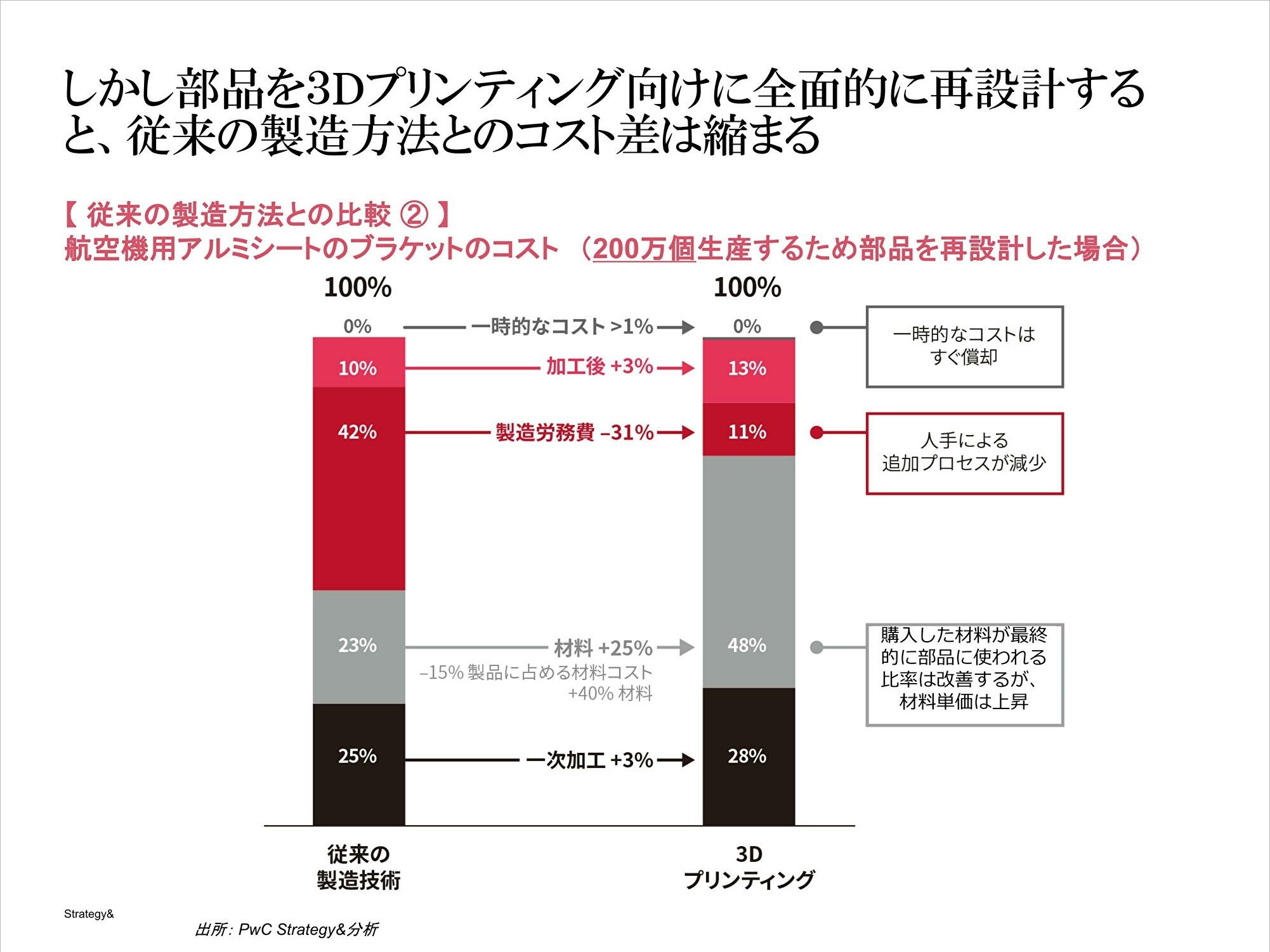

3Dプリンティングによる大量生産と従来の方法とでコスト差がない例もある。航空機用アルミシートのブラケットを200万個造る場合、従来方法と3Dプリンティングのコスト差は見られない。ただし、コスト構造は変わる。データ変換など一時的なコストが発生したり、材料費が上昇したりする一方、労務費が大幅に下がる(図3)。

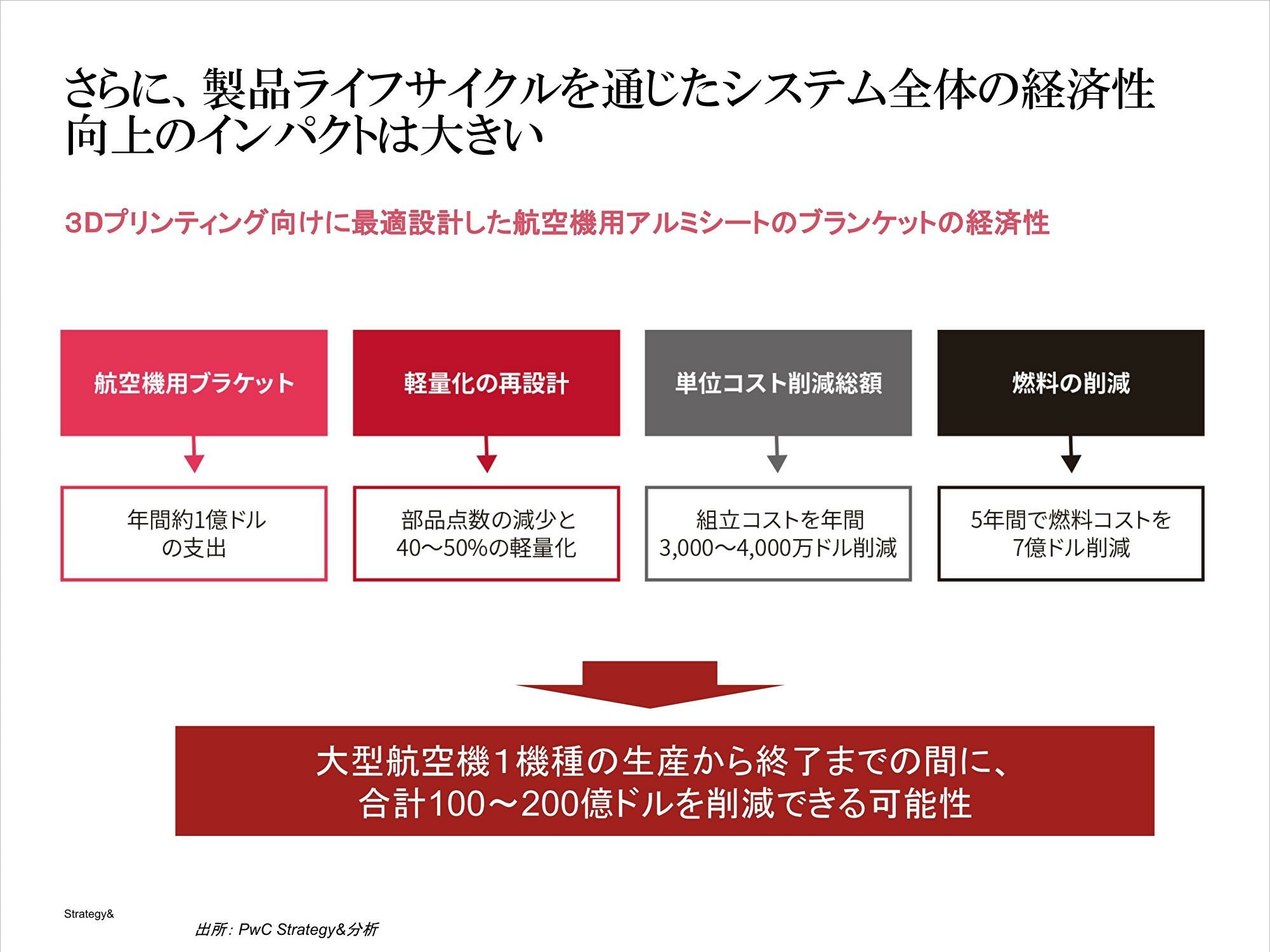

つまり、3Dプリンティングのメリットはコストより、経済性にあるということ。strategy&でディレクターを務める北川友彦氏は「製品ライフサイクルを全体を通じた経済性にある」とし、航空機用部品の軽量化と部品点数の減少で、航空機1機あたりの燃費が5年間で7億ドルを削減できるという。

もっと大きな効果も期待される。大型航空機の1機種の生産から終了までの間に、100億~200億ドル(1兆1000億~2兆2000億円)を削減できる可能性があるというのだ(図4)。

【次ページ】活用に消極的な日本企業

おすすめコンテンツ

関連コンテンツ

PR

PR

PR