- 会員限定

- 2016/07/15 掲載

バリューチェーン分析とは何か? スターバックス「成功」の理由を解き明かす

事例や図解でフレームワーク解説

-

|タグをもっとみる

バリューチェーンとは何か

バリューチェーンとは、原材料を調達してから商品やサービスが顧客に届くまでに企業が行う活動の連鎖(チェーン)を、モノの連鎖(サプライチェーン)だけではなく、価値の連鎖(バリューチェーン)として捉えたものです。

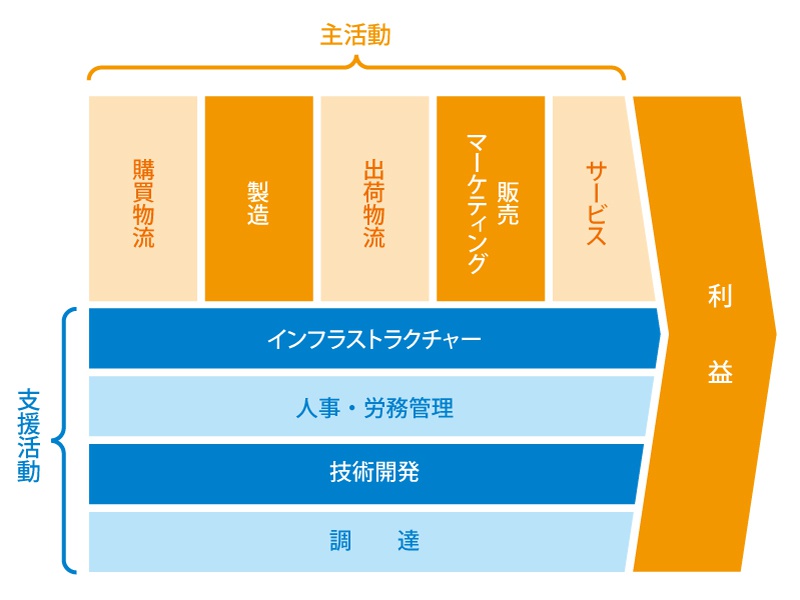

企業の活動は、原材料を製品にして顧客に届けるまでの過程で行われる主活動と、主活動をサポートする支援活動とに分けられます。下図は、一般的な製造業のバリューチェーンの例です。この場合の「主活動」とは、購買物流 、製造、出荷物流、販売・マーケティング、サービスで、「支援活動」は調達、技術開発、人事管理、企業インフラ管理などのことです。

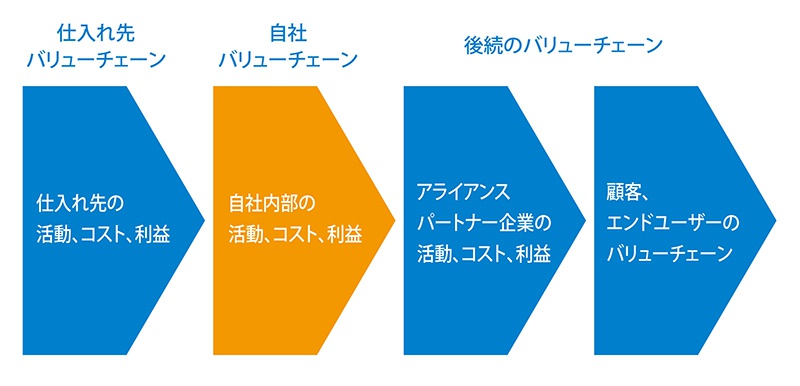

一般的に、原材料から製品の形となって最終的な消費者のもとに届けられるまで、すべての活動がひとつの企業によって行われるわけではありません。下図のように、資材や部品を調達する仕入れ業者のバリューチェーンが、自社のバリューチェーンを経て、配送業者やエンドユーザーのバリューチェーンにつながり、産業全体のバリューチェーンが形成されています。

バリューチェーンの考え方はビジネスの基本であり、業種を問わずどの会社にも適用できます。ぜひ身につけて、自社ビジネスのさらなる発展のために役立ててください。

バリューチェーン分析の目的、メリットと取り組み方

「バリューチェーン分析」とは、この「バリューチェーン」を各活動ごとに切り分けて分析するためのフレームワークです。個別の活動ごとに分析することで、どの工程で高い付加価値が生み出されているのか、またはどの工程に問題があるのかを明確に把握できます。また、各活動について詳しく分析し、自社の強みと弱みを明確にできます。

バリューチェーン分析には主に2つの目的があります。一つ目は各活動にかかるコストを把握し、コスト削減(コスト戦略)に役立てること。もう一つは自社の強みと弱みを把握し、差別化戦略に役立てることです。

競争が激化している現代では、低価格という理由だけで競合他社に勝つことはできません。自社の強みを把握し、さらに磨くことで、価格以外の点で消費者を魅了していくことが必要不可欠です。

コストを把握して削減する(コスト戦略)

コスト戦略では、バリューチェーン全体でかかるコストのうち、どの活動に大きなコストがかかっているのかを把握し、その要因を突き止めます。また、ある活動にかけるコストが別の活動にどう影響しているのかも調べます。自社の活動にかかるコストとその仕組みを明確にすることで、効率的なコスト削減方法を考案することができるようになります。では具体的にどのように取り組んでいくべきでしょうか。それが以下の4つのプロセスです。

- バリューチェーンは業種や会社により異なるので、まずは自社のバリューチェーンを把握することから始めます。自社のビジネスで行われている価値創造のプロセスを、主活動と支援活動とに切り分けてすべて挙げましょう。

- 各活動にかかっているコスト比率を計算します。

- 各活動のコストが主にどんな要因に影響されているかを調査します。これらはコストドライバーと呼ばれ、労働集約的な活動であれば労働時間、仕事の速さ、時給など、資本集約的な活動であれば設備、装置切り替え時間ロスなどがコストドライバーとなりえます。

- 各活動間のコストの関連性を調べます。ある活動のコスト削減が他の活動のコスト削減につながることもあれば、逆に増加につながることもあります。たとえば、少ない部品数で製品設計することで部品仕入れ時の不良品コストが減り、さらに組み立ての工数が減って製造コストも減らすことができますが、品質管理コストを下げるためにチェック項目を減らせば、顧客からの苦情が増え、アフターサービスのコストが上がってしまう可能性があります。

これをもとにコスト削減の方法を考えてみましょう。1~4のステップにより、非効率な活動とコストドライバーが明確になっているので、ピンポイントな改善策を練りやすいはずです。

例として、高すぎる時給が問題であれば、生産速度を上げたり、プロセスを自動化したり、賃金水準の低い国にアウトソースしたり等、いくつもの案で当該問題に集中して取り組むことができるようになります。

【次ページ】スターバックスの「強み」はどこにあるのか

おすすめコンテンツ

関連コンテンツ

PR

PR

PR