- 会員限定

- 2016/12/08 掲載

アディダスの全自動工場「スピードファクトリー」は何がスゴいのか

インダストリー4.0

Mint Labs製品開発部長。1981年栃木県生まれ。2006年東京大学大学院工学系研究科修了。日本アイ・ビー・エムにてITコンサルタント及びソフトウェア開発者として勤務した後、ESADE Business SchoolにてMBA(経営学修士)を取得。現在は、スペイン・バルセロナにある医療系ベンチャー企業の経営管理・製品開発を行うとともに、IT・経営・社会貢献にまたがる課題に係るコンサルティング活動を実施。Twitterアカウントは@takayukisato624。ビジネスモデルや海外での働き方に関するブログ「CTO for good」を運営。

アディダスはなぜ20年ぶりにドイツ国内で製造を再開したのか

スポーツやファッション業界においてスピードは競争力の源泉です。流行の伝播がソーシャルメディアの登場によって加速された一方で、一度流行った商品がすぐに廃れてしまう現象も発生しています。現在の企業は、流行を追いかけたり、自らで流行を作り出すために商品開発からリリースまでのリードタイムを短縮させる必要に迫られています。流行が終わっても売れ残ってしまった商品は無駄になり、利益を押し下げ、経営を圧迫させるからです。

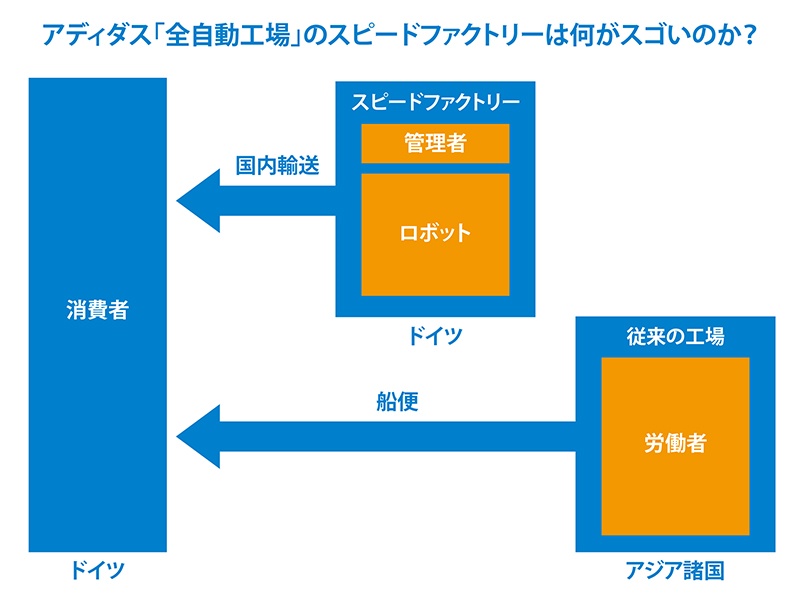

ドイツに本社を置くスポーツブランドであるアディダスは、靴の製造からリリースまでに約18か月もの期間がかかっていました。製造のほとんどを中国やバングラデシュといった人件費の低いアジア各国で行っていたため、設計情報の共有から手作業による製造、そして、アジアからヨーロッパまで船便を使った完成品の運搬まで行うのに時間を要したのです。流行の変化が激しい現代では、18か月後のトレンドを捉えるのは不可能であり、製造工程の改革が必要となっていました。

アディダスの解決策は、20年振りにドイツ国内での製造を再開したことでした。その製造拠点となる工場の名は「スピードファクトリー」です。ドイツ南部の都市アンスバッハに立てられた4600平方メートルの工場で、その名前が示す通り、製品をデザインしてから店舗に並べられるまでのリードタイムが圧倒的に短くなるのが特徴です。驚くべきことに、スピードファクトリーでは18か月のリードタイムを数週間にまで短縮し、さらに将来的には数日・数時間での製造を目指しています。

アディダスの「スピードファクトリー」がスゴい理由

では、スピードファクトリーはどのようにしてリードタイムを短縮しているのでしょうか。同工場は全自動であり、入力したデータをもとに、ロボットが製造を行う仕組みになっています。人間の関与は、デジタルデータの投入やロボットの管理に限られるため、技術力が高く人件費の高いドイツでの製造が可能になりました。製造拠点が消費地に近いため、運搬にかかるコストと時間が圧倒的に削減できます。スピードファクトリーを実現するコアの技術は、「ARAMIS(アラミス)」と呼ばれる3次元モデル技術です。靴の素材や足の形に関する極めて詳細な情報をもとにして、靴にかかる圧力や変形の度合いなどを計算し、適切な靴のデザインを決定します。この3次元モデルをもとに、スピードファクトリーのロボットが製造を担当します。極めて細かい単位での設計が可能なので、同じモデルの大量生産にとどまらず、ユーザーごとのカスタマイズが容易になるのがメリットです。

スピードファクトリーが実現した「マスカスタマイゼーション」

アディダスは2015年に3億足の靴を製造しており、2020年までに毎年3000万足の成長を目標としています。この成長を実現するためには、コストとリードタイムを同時に削減するスピードファクトリーの成功は欠かせません。靴だけではなく、レプリカ・ユニフォームなど他商品への横展開も期待されています。

スピードファクトリーの成功は「マスカスタマイゼーション(個別大量生産)」の実現を意味します。マスカスタマイゼーションとは、低コストの大量生産を行いながらも、個々の消費者に合わせて柔軟な「オーダーメイド」商品を製造する手法です。ロボットを使った標準化でコストを抑えながら、設計情報のデジタル化によって特注品の製造を行います。

マスカスタマイゼーションが実現する未来のシナリオとして、以下のような流れが考えられます。

まず、スポーツ用品店に訪れた消費者が足の形を計測し、そこで作成されたデジタル設計情報がスピードファクトリーに送信されます。国内にあるスピードファクトリーでは、受信したデータに基づいてロボットが製造を行い、製造された商品はすぐに注文者へ配達されます。全自動で行われ、また、生産拠点と消費者が近くにあるため、このリードタイムは数時間から数日で済んでしまいます。

【次ページ】スピードファクトリーは「インダストリー4.0」の好例

ロボティクスのおすすめコンテンツ

PR

PR

PR