- 会員限定

- 2017/09/20 掲載

GEのモデル工場、Brilliant Factoryを現地で見てきた(2/2)

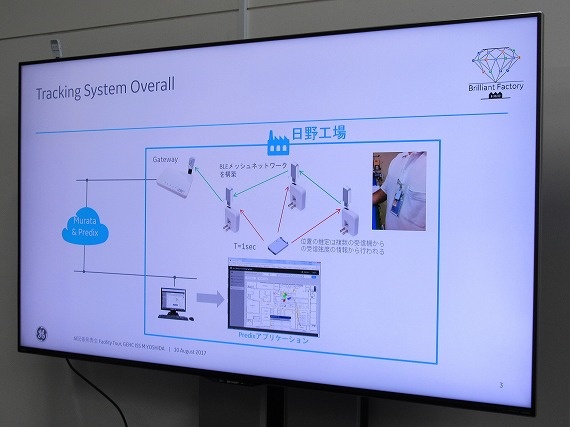

工場レイアウトの最適化にもデータを活用

同工場のCTディテクタラインでは、計8000以上の設備が稼動中だ。命に関わる精密な医療機器の製造は、適切で厳重な設備管理が求められる。すべての機器の点検・構成・部品管理の項目をネットワークに接続して可視化することで、管理と解析を行っている。もちろん、ここでも人的オペレーションを含めた最適化を目指している。毎年、工場内のレイアウトを変更しているが、作業者の動きを調べるために、ビーコンを複数台配置し、BLE(Bluetooth Low Energy)でメッシュネットワークを構成。複数の受信機からの電波強度によって、各作業者の位置を推定することが可能だ。

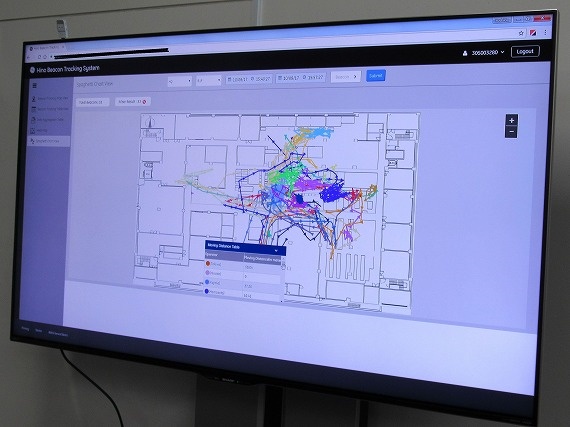

さらにヒートマップによって、作業者の流れが滞っているボトルネックをビジュアル化。意図せぬ場所での滞留を発見でき、改善活動につなげることもできる。

実際に、日野工場でも意図せぬ場所の滞留が見つかっている。調査の結果、梱包材の破棄場所が製造ラインの奥にあり、作業者が梱包材を捨てに行くたびに滞留が起っていたことが判明。そこでゴミ箱のレイアウトを変更し、滞留を解消したそうだ。

IoTによる製造業の新たな価値創出の取り組みとして

改善活動はこれだけにとどまらない。たとえば、作業者ごとに生産活動を行う場所を特定し、そこから外れた場所にいた場合には、何か無駄な作業をしているものと仮定。作業者がいた場所と時間、製造プロセスから作業者の動きをデータをもとに分析することで、改善につなげている。こうしたGEヘルスケア・ジャパンの自社工場の取り組みで得られた知見を、クライアントである医療機関にフィードバックする取り組みはすでに始まっている。そして、一つでも多くの医療機関を「Brilliant Hospital」に進化できるようサポートしていく構えだ。IoT化とデジタルトランスフォーメーションによる同社の新たなチャレンジは、今後の製造業の生き残りを占う上でも、注目すべき取り組みとなるだろう。

製造業界のおすすめコンテンツ

PR

PR

PR