- 会員限定

- 2018/04/16 掲載

IoT時代のものづくり、強みの「匠」や「三現主義」をどう生かすべきか?

連載:第4次産業革命のビジネス実務論

アルファコンパス 代表CEO

中小企業診断士、PMP(Project Management Professional)

1990年3月 早稲田大学大学院修士課程(機械工学)修了。同年に東芝に入社後、製造業向けSCM、ERP、CRMなどのソリューション事業立ち上げに携わり、その後、インダストリアルIoT、デジタル事業の企画・マーケティング・エバンジェリスト活動などを担うとともに、オウンドメディア「DiGiTAL CONVENTiON」の立ち上げ・編集長などをつとめ、2024年に退職。

2020年にアルファコンパスを設立し、2024年に法人化、企業のデジタル化やマーケティング、プロモーション支援などを行っている。

主な著書に『デジタル・プラットフォーム解体新書』(共著:近代科学社)、『デジタルファースト・ソサエティ』(共著:日刊工業新聞社)、『製造業DX: EU/ドイツに学ぶ最新デジタル戦略』、『製造業DX Next Stage: 各国/地域の動向やAIエージェントがもたらす新たな変革』(近代科学社Digital)がある。その他Webコラムなどの執筆や講演など多数。2024年6月より現職。

IoTを阻むさまざまなハードル

日本でも政府の「Connected Industries」などの成長戦略の後押しもあり、IoTを活用したデジタルトランスフォーメーションによって産業や社会のイノベーションを進めようとする動きが始まっています。

しかし、その実現にはさまざまなハードルがあります。社会インフラ、産業機器、あるいは工場の製造装置などをIoTで“つなぐ”といっても、現場には古い機械や単体で動いている設備、機器などが数多く存在し、ネットワーク環境さえ整っていない現場も多く存在するからです。

機器や製造装置などのどの部分から、どのようなデータをどのくらい集めるべきなのかといった検討には製造業のドメイン知識が欠かせません。

また、機器からデータを集めても、活用されないまま膨大に死蔵されているケースも散見されます。どのようなデータを集め、関連付け、利活用していくのか、分析や現場へのフィードバックはどのように行えばよいのでしょうか。

そのほかにもセキュリティをどう担保していくのかなど、IoTを企業活動に生かしていくためには多くの課題が存在しており、データモデリングや企業を超えた標準化の取り組みなどが重要となってきます。

このような課題はあるものの、工場やプラント内の情報を収集し、装置ごとの稼働率や工程ごとの所要時間、仕掛残の推移などを見える化し、生産効率の向上などに役立てる取り組みは確実に進んできています。

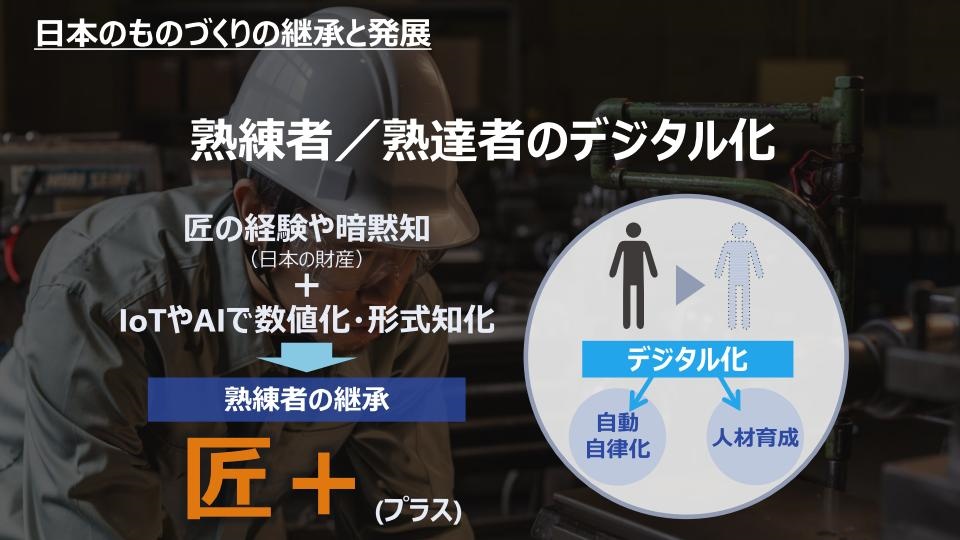

“匠(たくみ)”の技能を伝承・進化させるIoTデータ活用

一方、見える化されたデータを解釈し、最終的な判断を行っているのは熟練技能者などのヒトであるケースがいまだに多いというのも実情です。それゆえに、その判断にかかる時間はなかなか短縮されません。日本の製造業では、加工や製造作業に際して、素材の状態などに合わせて工具の角度や力加減を微妙に変化させることなどにより、モノづくりの品質を維持してきた“匠(たくみ)”と呼ばれる熟練技能者の技能、およびその伝承と進化が、製造技術の維持・向上を支えてきました。

このようなヒトの技能は、機械などによる加工技術を向上させるうえで実は非常に重要な要素であり、それを製造工程に取り入れるためのIoTが求められるようになってきています。私はこれを「匠+(プラス)」と呼んでいます。

人間の目視や経験によるデータ解析には限界があります。今後、人口の高齢化、労働人口の減少が加速化する国内においては、熟練技能者の技能(暗黙知)を早急に形式知化するとともに、ヒトが把握しきれなかった部分を補完し、データを効率よく分析・活用するための施策が必要となるでしょう。

【次ページ】現場とデジタル世界が共存する新たなモノづくりの仕組み

IoT・M2M・コネクティブのおすすめコンテンツ

PR

PR

PR